En esta ocasión trataremos y analizaremos una de las metodologías más utilizadas para realizar el mapeo de alto nivel y que nos sirva de guía para el desarrollo e implementación del Design for Lean Six Sigma (DFLSS). Esta metodología es conocida como SIPOC, por sus siglas en inglés, e integra a los proveedores, las Entradas (Input), de los Procesos (Process), así como las Salidas (Outputs) y sus respectivos Clientes (Customers), normalmente se aplica para Proyectos DMAIC (Definir, Medir, Analizar, Mejorar y Controlar) y DMALC (Definir, Medir, Analizar, LEAN y Controlar). En este analisis se propone cómo también se puede utilizar eficazmente para el diseño de proyectos Lean Six Sigma (DFLSS).

Comenzaremos definiendo SIPOC, que es una metodología que ilustra una visión de alto nivel de un proceso. Durante mucho tiempo ha demostrado ser útil para definir las fronteras de los procesos en la hoja de ruta tradicional de definir, medir, analizar, mejorar y controlar (DMAIC) de Six Sigma, así como de definir, medir, analizar, lean y controlar (DMALC). Los equipos de proyecto suelen utilizar esta metodología durante la fase de definición.

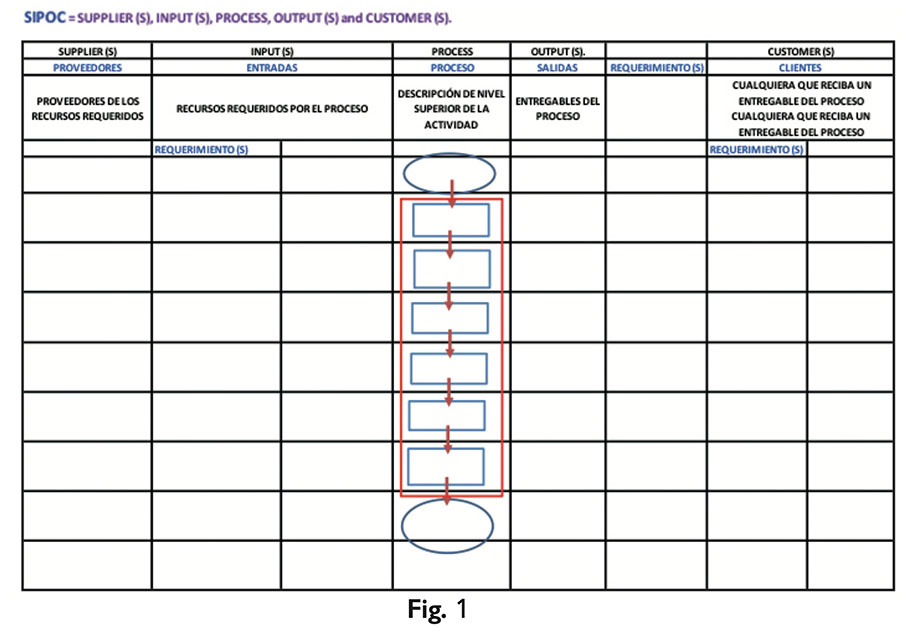

El uso de cualquier herramienta durante la planificación y ejecución del proyecto debería ayudar a responder una o más preguntas relevantes, respuestas que conduzcan al éxito del proyecto. SIPOC está diseñado para responder a la pregunta: ¿Cuál es el alcance del proyecto? Dicho de otra manera, la pregunta para la cual está diseñada la metodología SIPOC es: ¿Cuáles son las fronteras o enlaces del proceso en consideración en el proyecto? (Fig.1).

Aplicación:

SIPOC, por sus siglas en inglés (Suppliers, Inputs, Process, Outputs, Customers & Requirements) es una estrategia que forma parte de Lean Six Sigma que nos permite, y que utilizado con otros métodos, definir y simplificar proyectos de mayor complejidad, así como brindar soporte al dueño del proceso y a aquellos que trabajan en el proceso para acordar las fronteras de su trabajo.

El uso apropiado de este método es cuando desconocemos quiénes o cuáles son las entradas al proceso, que especificaciones se requieren en la salida, cuando no es claro quién es el verdadero cliente de nuestro proceso o cuando los requerimientos de nuestro cliente son desconocidos.

Los beneficios del SIPOC son que después de establecer una declaración clara del problema o área de oportunidad y la meta del proyecto, los miembros del equipo recurren al expertise y al conocimiento de lo importante en la materia para establecer las fronteras del proceso que definen el alcance del proyecto. Establecer fronteras demasiado amplias conduce a una pérdida de tiempo al recopilar y analizar datos superfluos. Establecer fronteras demasiado estrechas hará que el equipo pase por alto importantes factores potenciales que influyen en el éxito del proyecto. Para un proyecto DMAIC, el planteamiento del problema y el objetivo del proyecto deben especificar un defecto que se debe reducir (como las no conformidades del producto) o un resultado (salida) del proceso a ser mejorado (como el rendimiento o partiendo de la recepción de insumos por parte de los proveedores hasta la entrega del producto terminado). Normalmente, los proyectos son direccionados a un proceso continuo con insumos (entradas) que están dentro del control o bajo la influencia del equipo del proyecto asignado. Normalmente, en un proyecto DFLSS, el objetivo es diseñar y desarrollar algo nuevo, por ejemplo un producto, un proceso o un servicio. Para estos proyectos, es importante considerar toda la cadena de valor para maximizar el valor del resultado (salidas) del proyecto y la probabilidad de éxito. Por ejemplo, una innovación podría demostrar valor más allá de la mejora en el desempeño del producto, tales como la reducción de desperdicios en el proceso del cliente. Otro aspecto a considerar es la falta de control sobre cómo la innovación será implementada en el entorno del cliente. En este contexto, el término cliente puede referirse no sólo al cliente directo, sino también a los clientes sucesivos a lo largo de la cadena de valor abajo del cliente principal, lo que conocemos como “exceder las expecttivas del cliente de su cliente final”. Identificar potenciales fuentes de variación en el despliegue de la innovación en el mundo real, puede facilitar decisiones de diseño que resulten en una oferta de productos más robusta de lo que podría haber ocurrido de otra manera. El principio rector para seleccionar las fronteras de un proyecto DMAIC y DMALC es seleccionar la parte del proceso en la que es más probable que resida la fuente de ese defecto u oportunidad. Tradicionalmente, la mayoría de estos proyectos investigan un proceso con fronteras que se encuentran en la organización que patrocina el proyecto. Algunas veces, un equipo decide cuál es el origen del defecto u oportunidad que podría incluir pasos fuera de la organización que patrocina el proceso. Un ejemplo es un problema de calidad de un producto que podría resultar de grandes variaciones en la calidad de una materia prima clave. En casos como éste, el equipo enfrenta una decisión importante: simplemente exigir una mejora en la consistencia de la materia prima o ampliar el alcance para incluir al proveedor en el equipo del proyecto.

Como utilizarlo:

- Para verificar la existencia de un proceso.

- Ayuda a clarificar el alcance de una iniciativa o proyecto.

- Define las fronteras en dónde comienza el proyecto, dónde inicia y dónde termina, así como un alcance general.

- Nos ayuda a determinar con mayor efectividad el nivel de detalle con el que queremos analizar el proyecto.

- Puede ayudar a re-integrar la formación del equipo para asegurar que los recursos correctos están incluidos, así como que algunas áreas no estén sobre cubiertas.

Los beneficios de la inclusión son expandir el expertise e incrementar la eficiencia en el intercambio de datos y compartir conocimientos. Sin embargo, estos beneficios deben sopesarse frente a posibles preocupaciones de confidencialidad. Si se utiliza completamente, el SIPOC a menudo se aplica incorrectamente en proyectos DFLSS. La primera aplicación errónea se centra en el proceso de negocio interno de desarrollo de productos o procesos. El segundo error es considerar los detalles del proceso sólo para lo que sucede dentro de la organización en el desarrollo de un nuevo producto.

Un ejemplo del primer tipo de aplicación incorrecta es la creación de un SIPOC para el propio proceso de innovación per se. Las organizaciones que han adoptado DFLSS probablemente ya tengan la madurez para tener una estructura de gobernanza continua, tal como la incorporada en un proceso por etapas u otro proceso por fases. Estos procesos consisten en definir los entregables requeridos para las distintas etapas o fases, junto con revisiones de la gestión (las entradas) al final de cada fase. Las decisiones se toman en las entradas sobre si continuar o terminar un proyecto. La creación de un SIPOC para las innovaciones del proceso de negocio por sí mismo es una tarea de arduo trabajo y duplicada, no proporciona nuevos conocimientos o valor.

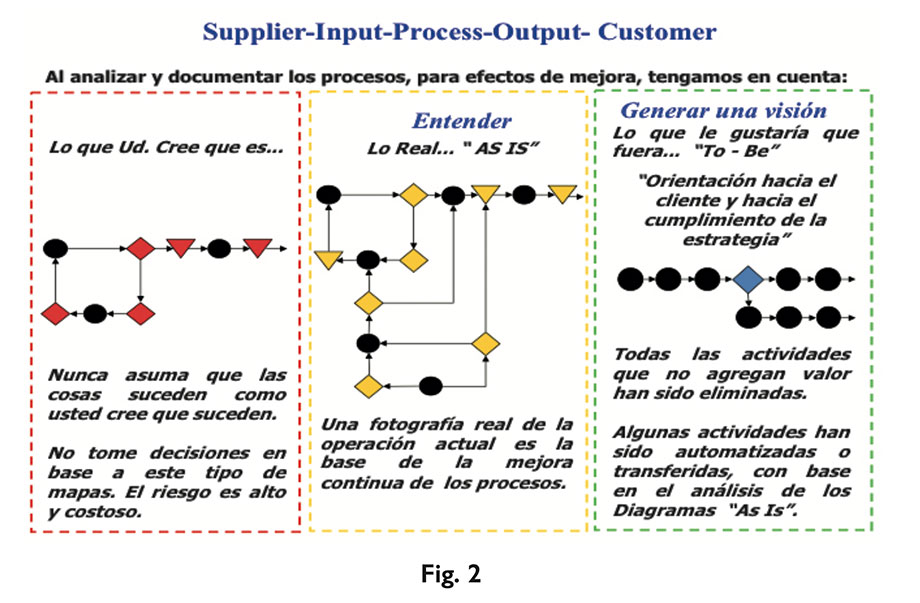

Un ejemplo de la segunda aplicación errónea es limitar el análisis detallado al proceso de fabricación interno, lo que pierde oportunidades para la máxima creación de valor porque no aborda los posibles modos de falla presentes en los entornos de los clientes en el VSM (Fig. 2).

Consideremos el valor y la profundidad que SIPOC puede proporcionar a los proyectos DFLSS. El principio rector para seleccionar las fronteras del proceso es incluir pasos del proceso a lo largo de toda la cadena de valor donde la innovación demuestra valor potencial en toda la cadena de valor y la variación podría afectar la forma en la que los clientes y lo accionistas perciben el valor de la innovación.

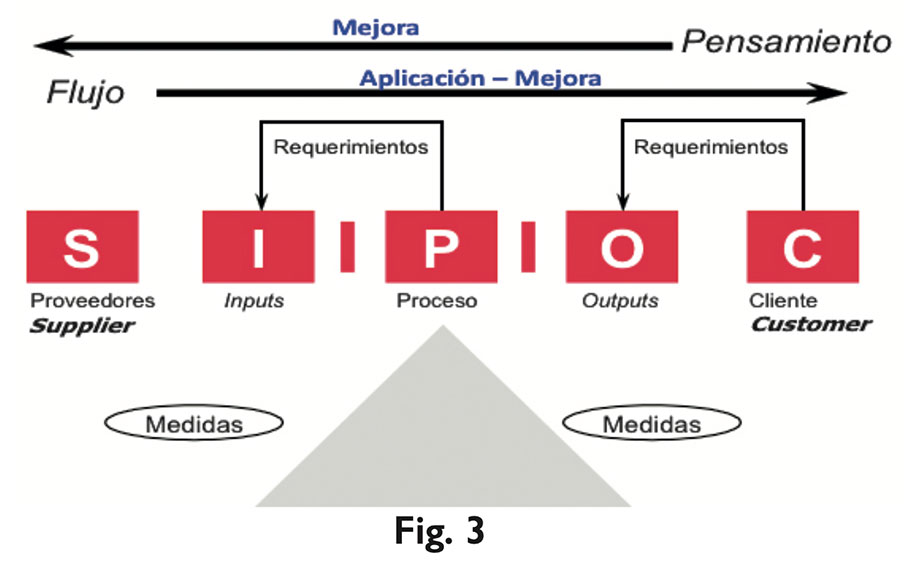

Ampliar el pensamiento del equipo más allá de un enfoque interno limitado puede revelar factores que de otro modo no se habrían incluido en las entrevistas de la voz del cliente (VOC), Despliegue de las Funciones de Calidad (QFD), detalle del Mapeo de Valor de los Procesos (VSM), Diseño de Experimentos (DoE), Análisis del Diseño del Modo de Falla y Efecto (DFMEA) y otras herramientas de decisión (Fig. 3).

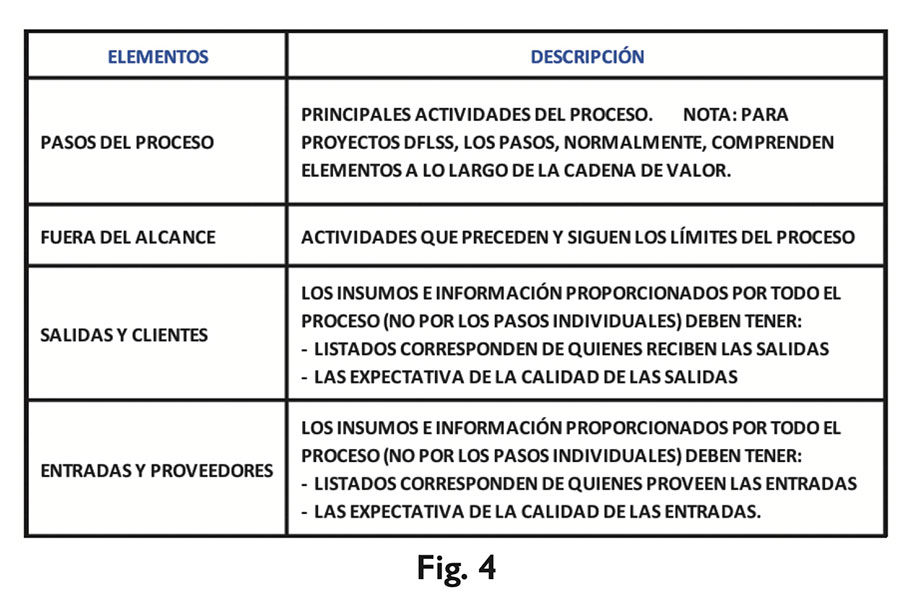

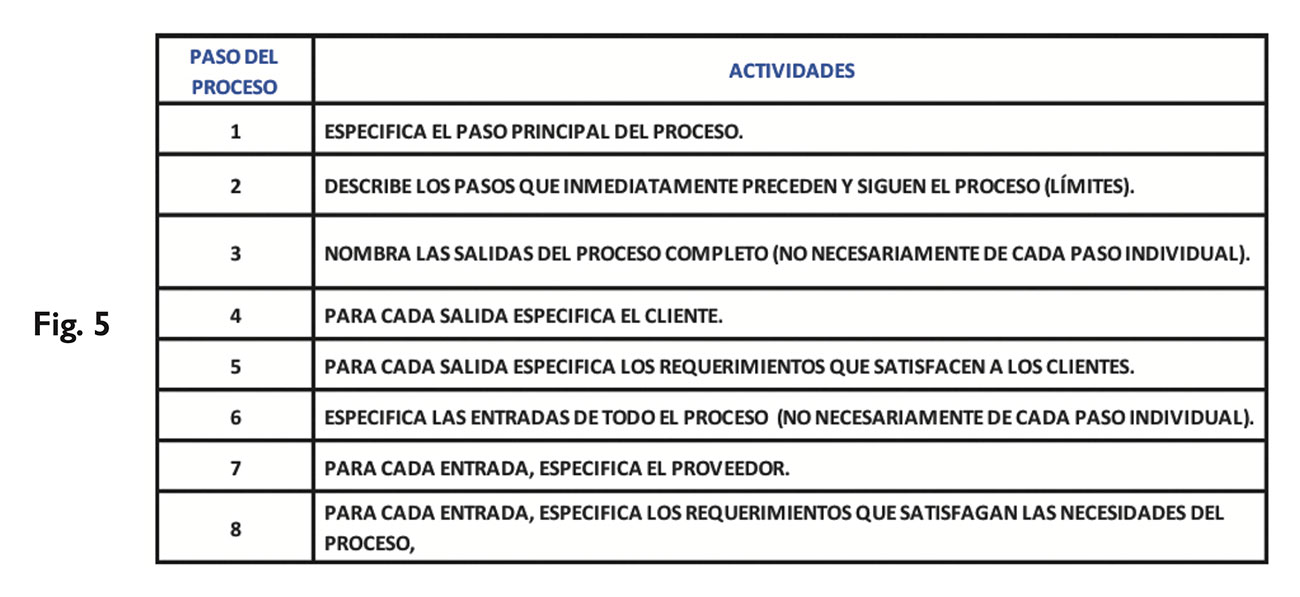

Los elementos del SIPOC se ilustran en la Fig. 4 y los pasos del procedimiento para la elaboración del SIPOC se especifican en la Fig. 5

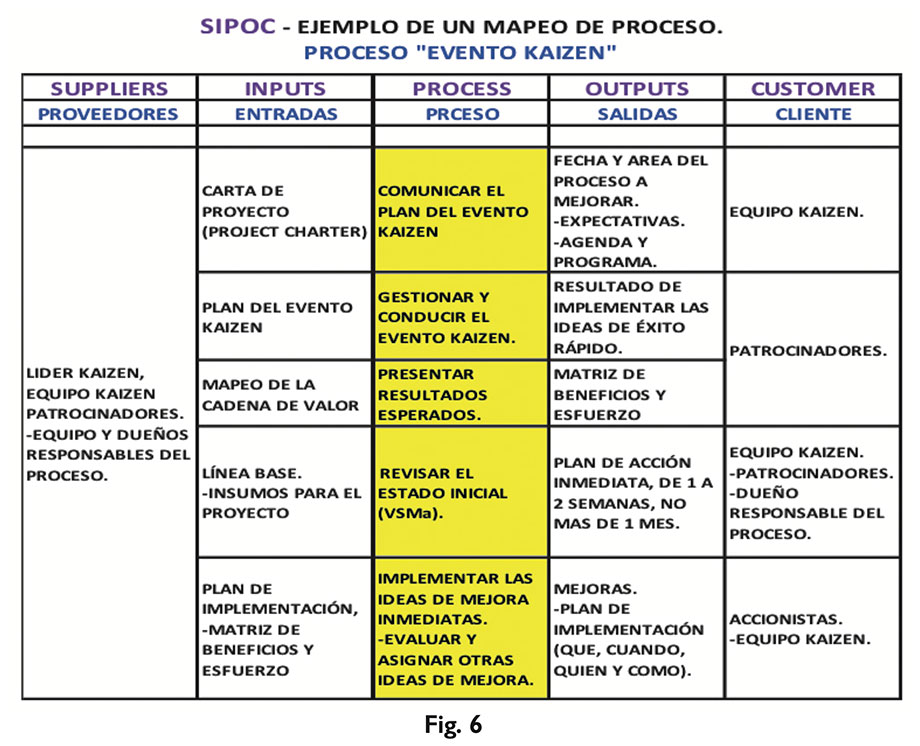

Presentamos un ejemplo en el uso universal de esta metodologia, para conocer el flujo SIPOC para un evento Kaizen (Fig. 6), en la que primero definimos el proceso a trabajar o mejorar, después identificamos a los clientes que recibirán los beneficios del evento definido, especficamos los elementos que requiere el cliente para cada una de las salidas establecidas en cada fase del proceso y evaluar si el proceso es capaz, para lo cual debemos de analizar la información que está recibiendo el proceso a las entradas y, de ser necesario, integramos a los proveedores de estos insumos para cumplir y/o ajustar lo que requiere el proceso a las entradas.

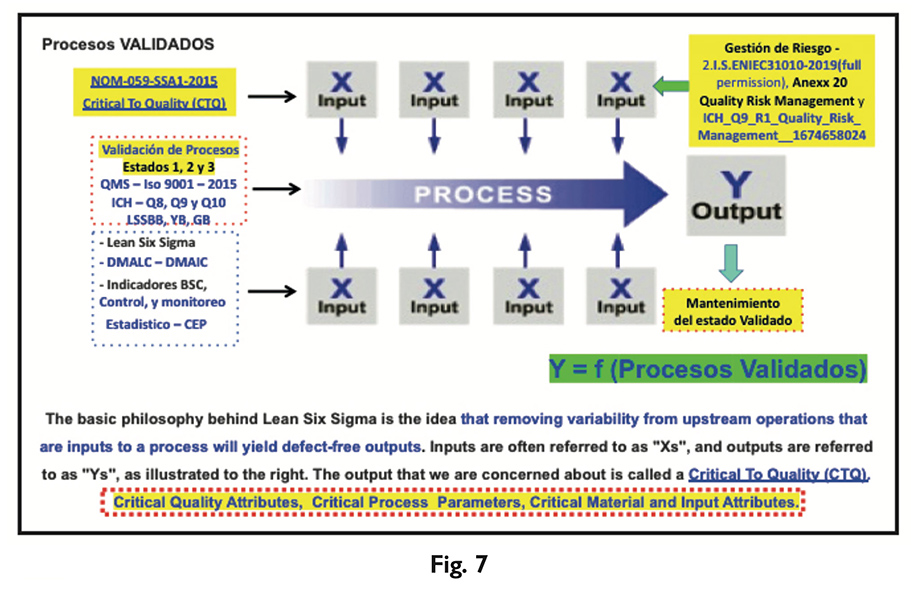

Una vez con este mapeo de alto nivel, y con base en esta guía, procedemos a implemenar el DFLSS, definiendo e identificando las variables a analizar, mejorar, optimizar y controlar los KPI´s, considerando a las entradas los Critical Material Attributes (CMA´s), esto es los Atributos Críticos de los Materiales a las Entradas, los Critical Process Parameters (CPP), los Parámetros de Proceso Críticos y los Critical Control Point (CCP), los Puntos Críticos de Control, que impactan directamente a los Critical Quality Attributes (CQA´s) éstos son los Atributos Críticos de Calidad (Fig. 7), de forma tal que mantengamos bajo control estas variables, Validar los procesos en estos escenarios, demostrar el mantenimiento del estado validado en todo el ciclo de vida de los medicamentos y tener, en consecuencia, un incremento de la productividad, llevando a la excelencia los procesos de producción y aumentando el desempeño de la cadena de valor competa.

Fuente: ASQ, Quality Progress, February 2024, Volume 57 issue 2.

¡Nos vemos en el próximo artículo!

Por: José Luis Granados