- QFB Alejandro Alcántara y M en Biot Araceli Santana Castillo

Este es un libre escrito de varios por publicar, cuyo propósito es justificar y ejemplificar las ventajas de contar con una Unidad de Estadística en cualquier organización que fabrique bienes de consumo.

Una empresa que genera un producto de consumo para una sociedad, emplea procesos de fabricación que son dependientes de cinco factores principales o primarios (ver figura 1), construyendo la calidad del producto fabricado.

Este modelo ha sido ampliamente utilizado para un control apropiado de las unidades fabricadas a sus requisitos de calidad establecidas en una especificación, una de las tantas dimensiones de la calidad. Estableciendo que una especificación es una triada de determinaciones o características de calidad, límites y métodos de prueba para establecer si se cumple o no con su calidad, para decidir si el producto se libera o no para su comercialización.

Este modelo establece que el cumplimiento a la especificación del producto fabricado, de manera principal, depende de:

- Materias primas o insumos.

- Mano de obra o personal.

- Maquinaria o equipo.

- Método o proceso.

- Medio ambiente o instalaciones.

Los cuales deben ser calificados para maximizar la probabilidad de que el proceso sea confiable, consistente y robusto para que el producto dé cumplimiento a sus requisitos de calidad.

Se ha justificado ampliamente que las características de calidad son una variable aleatoria (y) y que, de manera simple, éstas se clasifican como atributos y variables, y que en términos metrológicos para su medición se emplean instrumentos cuyas escalas se clasifican en nominales o categóricas, ordinales y cuantitativas (discretas o continuas), que de manera genérica se denominan variables de respuesta o “dependientes”.

De manera similar, en el caso de las 5M se establecen controles a los proveedores de insumos, desempeño de los operadores, variables de operativas de los equipos, desempeño de los métodos analíticos y condiciones ambientales de las áreas, entre otros, es decir, que se pueden considerar como variables predictoras o “independientes” (x).

Al ser las características de calidad dependientes de las 5M (x), se deben llevar a cabo estudios que permitan asegurar la confiabilidad, consistencia y robustez de los procesos o proceder a su mejora empleando métodos estadísticos.

Cuando se habla de variables aleatorias, la ciencia que estudia a éstas es la Estadística; pero para hablar de un aspecto científico, justificaremos desde un punto de vista práctico, el ¿para qué? de una Unidad de Métodos Estadísticos en una empresa de bienes de consumo.

Partamos de una vox populi: “El conocimiento da poder de decisión”.

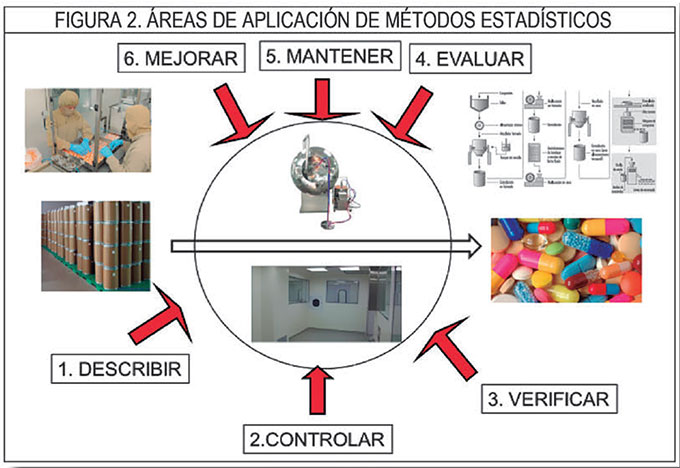

Bajo este principio, se planteará el empleo de métodos estadísticos dando algunos ejemplos en las etapas dentro de un proceso de fabricación, como se indica en la figura 2; que en otras entregas serán desarrolladas.

1. Describir: Todo proceso genera información relacionada al producto fabricado y las herramientas de descripción estadísticas, sean analíticas y gráficas, permiten caracterizar la tendencia, variación, asimetría y curtosis, valores extremos, forma tentativa distribucional, diagramas de dispersión, histogramas, ojivas y diagramas de cajas, entre otras, que es la primera etapa para mostrar el comportamiento de nuestras “y” y “x” y que nos puedan remitir a aquellos estimadores empleados para llevar a cabo la generalización respecto a una toma de decisión. Un elemento para considerar en esta etapa es determinar que los procesos de medición son aceptables en términos metrológicos.

Métodos y áreas de aplicación:

- Descripción en Revisión Anual de Producto.

- Descripción en histórico de proveedores.

- Descripción en histórico de métodos analíticos

- Estimación de tendencia y variación de procesos en línea.

- Descripción en estudios en estudios de estabilidad.

- Estimación de tendencia y variación en controles ambientales.

- Incertidumbre en los procesos de medición.

2. Controlar: Un propósito en todo proceso es generar límites relacionados a un riesgo del fabricante que permitan controlar en un proceso de fabricación, las características de calidad o las variables de respuesta o dependientes (y), así como las variables predictoras o independientes (x). Los métodos estadísticos utilizados para este fin son: ajustes distribucionales, diagramas de control estadístico, límites de tolerancia natural u ojivas. También es importante mencionar que estos métodos permiten detectar tendencias o cambios en la tendencia y variación en los procesos.

Métodos y áreas de aplicación:

- Límites de control en proceso en línea como pesos, volúmenes y dimensiones, entre otros.

- Límites de alerta y control en sistemas de distribución de agua purificada.

- Límites de control y alerta en controles ambientales.

- Tendencias en líneas de procesos de fabricación.

- Especificaciones no oficiales para características de calidad no reguladas.

- Rendimientos en procesos.

3. Verificar: Un elemento necesario en un proceso es la verificación por una unidad independiente de la unidad de fabricación, que de manera general es llevada a cabo por muestreo, desde los insumos, las unidades resultantes en las diferentes etapas del proceso, hasta el producto, denominados planes de muestreo, lo que es dependiente del nivel de calidad de la unidad manufacturada, el riesgo del fabricante y del consumidor.

Métodos y áreas de aplicación:

- Muestreo en materias primas.

- Muestreo en producto en proceso.

- Muestreo en producto terminado.

- Muestreo en validación de procesos.

- Muestreo en sistemas críticos.

4. Evaluar: La evaluación de los procesos permite sustentar si un proceso de fabricación genera productos que son CONFIABLES, CONSISTENTES y ROBUSTOS A SUS ESPECIFICACIONES, principio de toda regulación denominada validación de procesos; que con la estimación de la tendencia, variación y forma distribucional del proceso podemos inferir respecto de la capacidad para satisfacer su especificación e ir más allá, como estimar la probabilidad de que el producto cumpla la especificación, así como el número de unidades fabricadas que de manera sucesiva cumplirán la especificación. También la evaluación es extendida en casos donde se deba cumplir un requisito, como es el caso de estudios de estabilidad, bajo un enfoque de protección al consumidor; estudiar la asociación o correlación entre las variables predictoras (x) y las variables de respuesta (y) que permita evaluar la robustez o la inclusión de nuevos controles, así como determinar si la intensidad de su verificación debe ser mantenida, aumentada o disminuida. Si la evaluación es satisfactoria no será necesario mejorar el proceso, pero sí mantener el estado del proceso.

Métodos y áreas de aplicación:

- Capacidad de proceso en validación de procesos.

- Capacidad del proveedor en la calificación de proveedores.

- Capacidad en sistemas críticos.

- Fracción disconforme en el producto.

- Predicción de periodos de caducidad.

- Asociación o correlación entre variables y factores de procesos.

- Verificación en controles de proceso.

5. Mejorar: Si la evaluación del proceso no es satisfactoria, tenemos que identificar la causa raíz para mejorar el producto o proceso para, posteriormente, aplicar diseño de experimentos al nivel de producto o proceso.

Métodos y áreas de aplicación:

- Diagramas causa – efecto en la selección de factores.

- Selección de variables en la formulación o el proceso.

- Factoriales completos o fraccionales en la formulación o proceso.

- Evolución de operaciones en el proceso.

- Optimización en formulación.

- Diseño simplex en procesos.

En las siguientes entregas se darán casos de estudio de las etapas que hemos mencionado, para sustentar la necesidad de tener una unidad de Métodos Estadísticos dentro de la organización, para mostrar que “el conocimiento da lugar a decisiones correctas que involucran variables aleatorias”.