Teniendo como base, la experiencia y el conocimiento del proceso se puede utilizar, con un alto grado de confianza, los enfoques establecidos en los documentos técnicos (White Paper) de la ISPE desde 2012 a 2016.

Este documento establece tres diferentes enfoques para determinar la calificación de desempeño de un proceso específico. Estos tres enfoques se basan en criterios que van desde el conocimiento del proceso hasta la evaluación por medio del índice de confiabilidad o probabilidad de falla del proceso basado en una estimación Bayesina.

Desde un punto de vista práctico, es establecer como primer eje de la ciencia sólida, los requerimientos regulatorios, la información referencial existente como mejor práctica del tema y el conocimiento y entendimiento adquirido del tema por la experiencia existente por los usuarios. Este enfoque permite presentar a los interesados un sustento técnico, racional y soportado de la toma de decisión para establecer una metodología para determinar el número de lotes necesarios para calificar el desempeño de un proceso.

Una pregunta común es ¿por qué son mínimo tres lotes para calificar el desempeño?, cuestionamiento realizado en verificaciones y auditorías, aquí está mi racional y una propuesta para tener un método sencillo para realizar esta definición tan importante.

En México la Base regulatoria

La NOM-059-SSA1-2015 en el siguiente numeral:

9.9.2.2.3 La calificación de procesos debe realizarse con lotes tamaño comercial, empleando al menos tres lotesconsecutivos en un periodo de tiempo definido, los cuales deben aportar la cantidad suficiente de datos para demostrar que el proceso es capaz, estable y consistente.

Este numeral indica el criterio de emplear al menos tres lotes consecutivos del proceso a validar, los cuales deben ser de tamaño comercial y consecutivos. Este criterio de tres lotes es necesario para establecer la consistencia estadística basada en tendencia y asegurar que todos los parámetros críticos de control y su consistencia en los atributos críticos de calidad son demostrables, si sumamos a esto la existencia del último lote de transferencias realizado correctamente, los resultados de este lote más los tres lotes de validación, serían la base de una tendencia de cuatro puntos, que definirían la confiabilidad inicial por consistencia y tendencia de un proceso a ser evaluado por desempeño y en cumplimiento a la estrategia de control establecida en la etapa uno de la validación.

Bases técnicas

En este sentido, es importante considerar el entendimiento de qué es desempeño. El desempeño es la demostración basada en control estadístico de que un proceso mantiene y sostiene por un periodo establecido sus parámetros de control y la calidad de manera consistente.

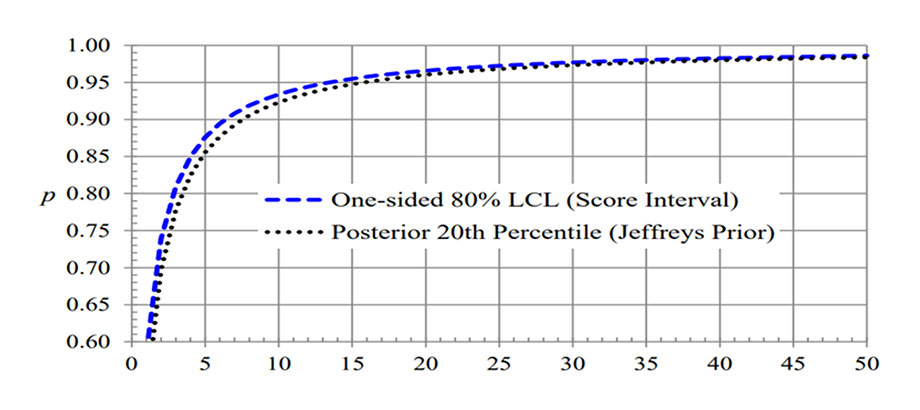

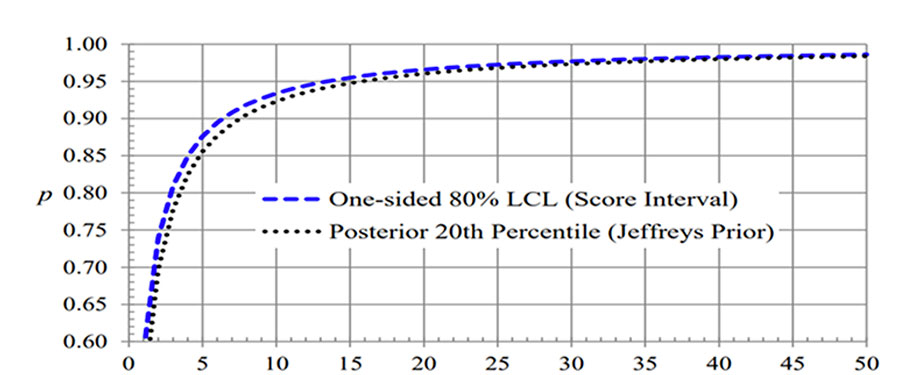

Teniendo en claro esta definición, se entiende que ningún proceso puede partir de un alto grado de confiabilidad debido a que no se ha comprobado de manera estadística su conducta a lo largo de un periodo o una cantidad de lotes producidos. Los documentos técnicos del ISPE en un planteamiento lógico y basándose en un modelaje de probabilidad de lotes producidos exitosamente establece que con más tiempo de fabricación se va obteniendo un mayor grado de confiabilidad y consistencia del proceso, como se presenta en la siguiente gráfica:

En esta gráfica, se puede observar que a medida que se fabrican más lotes de producción comercial, se adquiere más confiabilidad, esto debido a que se obtiene mayor control por experiencia y se puede lograr una consistencia confiable. Es importante decir que, a partir de los primeros lotes de transferencia y validación, adquiere la confiabilidad inicial, al establecer un grado básico de consistencia estadística, la cual se irá incrementando de manera rápida a medida a que se fabrican lotes comerciales.

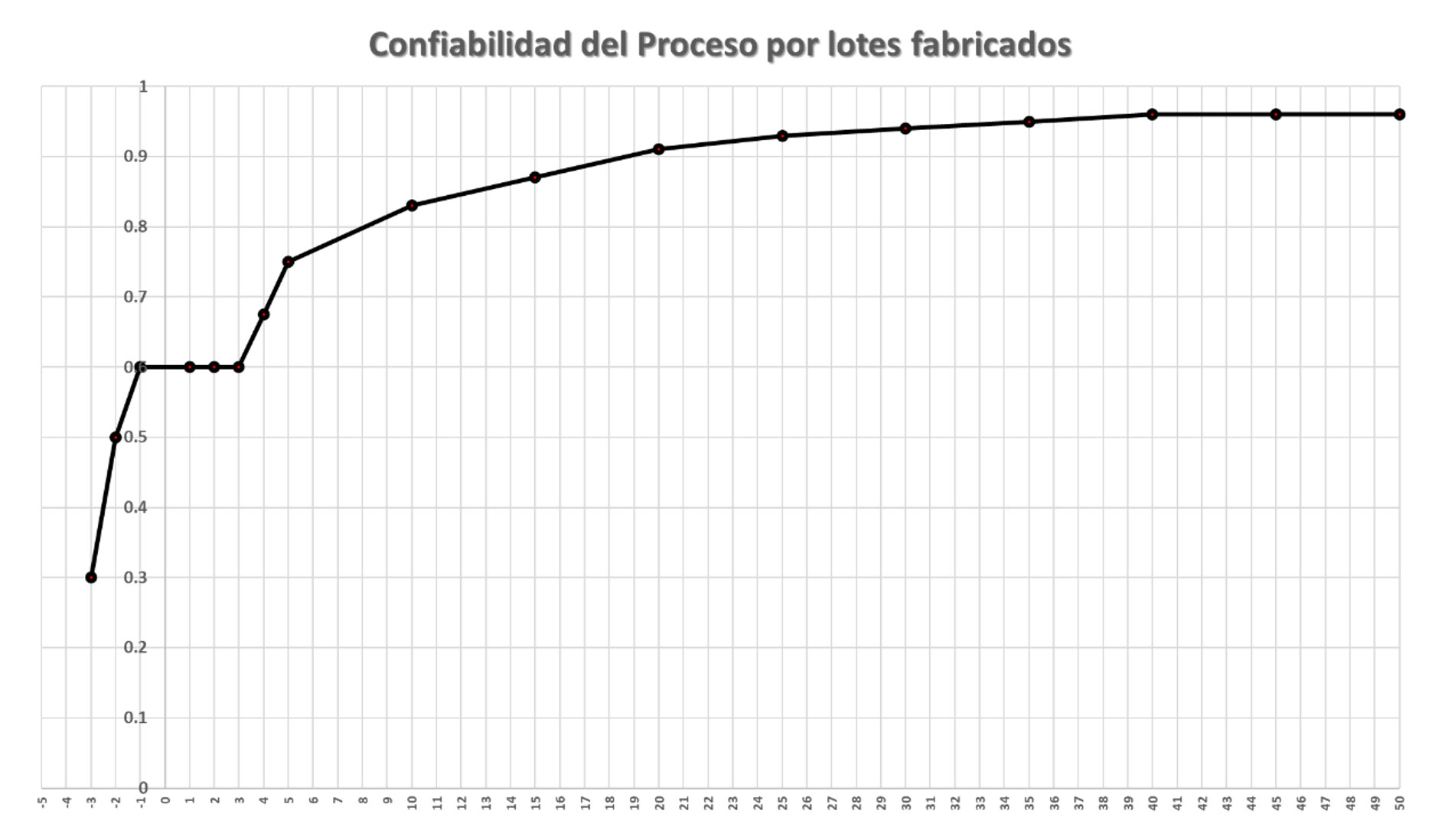

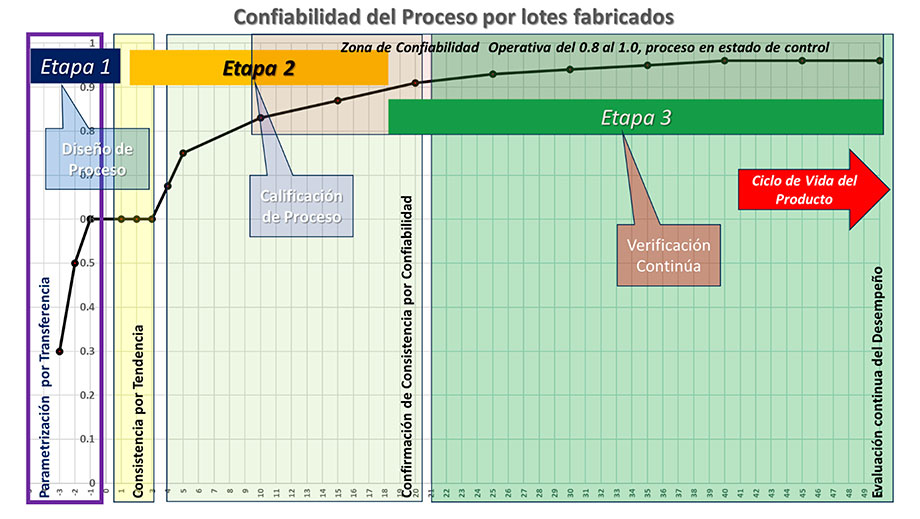

Ahora bien, con fines de una explicación que permita una interpretación más detallada del modelo planteado, se construyó la siguiente gráfica. En esta gráfica tenemos dos zonas definidas, en el punto cero podemos observar que es el inicio de fabricaciones comerciales posteriormente al lote de transferencia que se encuentra en el origen.

Todos los productos y procesos nacidos desde el momento del desarrollo tienen un bajo índice de confiabilidad, debido a que no se cuenta con la experiencia estadística y de resultados operacionales que garanticen la reproducibilidad, estado de control y de tendencia de los parámetros críticos de proceso. Los dos primeros puntos existentes a lado de valores negativos representan los lotes de desarrollo y los lotes piloto o de ingeniería donde se adquiere la confiabilidad inicial y desde este modelo no mayor a una confiabilidad del 0.5, esta confiabilidad inicial es la base para establecer una estrategia de transferencia y control del proceso con los lotes de transferencia suficientes se lograría establecer una confiabilidad del 0.65, esta confiabilidad otorga un nivel de seguridad básico para la calificación inicial de desempeño del proceso, esta calificación se sustentará en demostrar la consistencia estadística de los parámetros críticos y su efecto en los atributos críticos del proceso que será evaluado.

La consistencia se demostrará por el mantenimiento de los parámetros estadísticos en estado de control, de por lo menos tres lotes consecutivos y complementados por el último lote de transferencia exitoso cerrado conforme a buenas prácticas de fabricación.

Teniendo esta información como base podemos observar cómo a partir de los lotes de calificación de consistencia para desempeño se podría establecer un número de lotes futuros para ser monitoreados para robustecer la consistencia estadística y dar como validado el desempeño del proceso foco. Se puede observar que a partir del décimo lote se tiene aproximadamente más del 0.8 de confiabilidad y ésta va creciendo paulatinamente hasta alcanzar una confiabilidad de 0.95. Esta confiabilidad máxima no alcanza el valor de uno debido a que existe un fenómeno de incertidumbre, no existen procesos perfectos, cabe la posibilidad de variaciones, desviaciones o situaciones que generen problemas y no permitan la consistencia total del proceso. Entonces existe una zona de seguridad operacional a partir del 0.8 al 0.95 aproximadamente, donde el proceso se mantiene estable y consistente, garantizando la calidad por reproducibilidad operativa, es decir, un proceso validado por su desempeño.

Determinar el número de lotes necesarios a monitorear que permitan establecer un índice de confiabilidad mayor d 0.8 que lleven al proceso a esta zona de seguridad operacional, es la prioridad de la evaluación de desempeño. Para lograr esto tenemos que desarrollar una herramienta que permita por medio de un prorrateo enfocado en riesgo calcular este número de lotes basados en la consistencia, confiabilidad y la cantidad de lotes comerciales a fabricar.

Metodología para determinar el número de lotes

De manera didáctica, los pasos para calcular los lotes a observar para determinar la confiabilidad del proceso por consistencia y considerarlo dentro de esta zona de seguridad operacional, es necesario basados en la estrategia de control monitorear los atributos críticos de calidad y los parámetros críticos de proceso que fueron evaluados en la calificación de desempeño inicial para determinar consistencia.

Los pasos básicos para este fin son los siguientes.

- Recopilación de toda la información estadística para parámetros y atributos críticos de calidad, obtenidos del último lote de transferencia cerrado y exitoso, así como de los tres lotes de calificación de consistencia para desempeño iniciales.

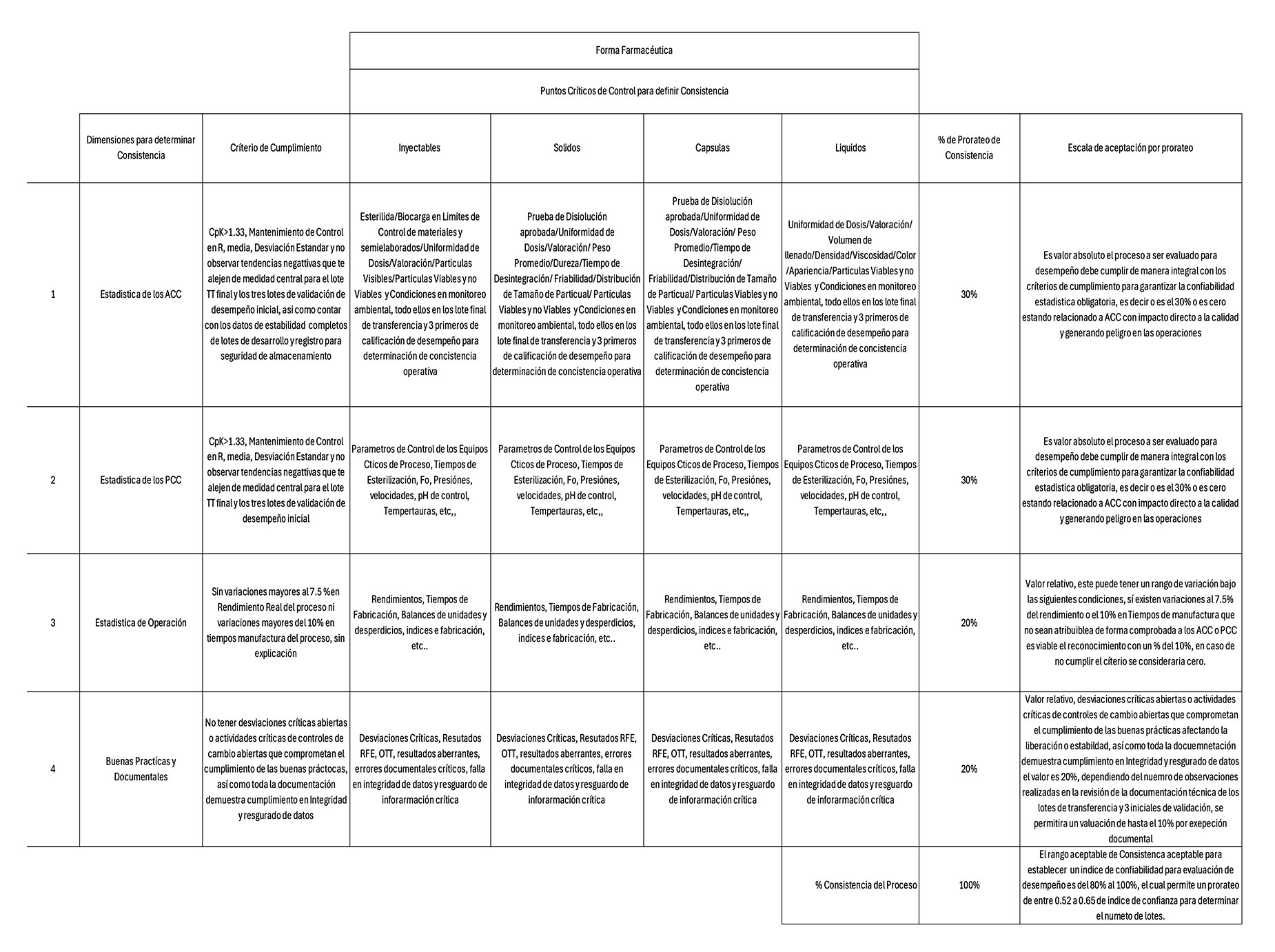

- Con estos datos y teniendo como base los criterios establecidos en la tabla No1. determinar el grado de consistencia para el proceso a evaluar: Esta tabla de prorrateo establece los criterios para definir el porcentaje de consistencia del proceso por tipo de forma farmacéutica, en ella se establece cuatro dimensiones básicas para la consistencia, las cuales son:

- Consistencia estadística de los atributos críticos de calidad del producto.

- Consistencia estadística de los parámetros críticos del proceso.

- Consistencia estadística de los parámetros de operación (rendimientos y tiempos).

- Consistencia en el cumplimiento de buenas prácticas de fabricación y en la integridad y resguardo de datos.

Los criterios para valoración por prorrateo de estas dimensiones están indicados en la tabla, es importante indicar que las dimensiones a y b son consideradas como obligatorias de cumplimiento dado que representan la consistencia de los atributos críticos del producto y los parámetros críticos del proceso, considerando a estos como imperativos para la seguridad del proceso. El valor otorgado a estas dimensiones es el mínimo para garantizar la confiabilidad estadística del proceso por medio de sus resultados analíticos y de variables de las operaciones realizadas.

Tabla No1. Definición de Consistencia del Proceso.

La dimensión establecida en la letra c establece la consistencia operativa garantizando que el proceso se realiza en tiempo y forma, así como asegura la consistencia de unidades por rendimiento, aunque esto no representa un riesgo para la calidad funcional del producto, es una parte esencial para demostrar la capacidad de obtener de manera confiable los niveles de producto en un tiempo estandarizado, este elemento es esencial como parte de la calidad total, es importante tratar esta dimensión como un valor relativo donde puede considerarse una variación por diferencias de no más del 7.5% del rendimiento obtenido o del 10% en el tiempo de manufactura mejor, esta dimensión puede tener valores entre un 10 y 20% afectando el índice de consistencia total.

La dimensión establecida en la letra c establece la consistencia operativa garantizando que el proceso se realiza en tiempo y forma, así como asegura la consistencia de unidades por rendimiento, aunque esto no representa un riesgo para la calidad funcional del producto, es una parte esencial para demostrar la capacidad de obtener de manera confiable los niveles de producto en un tiempo estandarizado, este elemento es esencial como parte de la calidad total, es importante tratar esta dimensión como un valor relativo donde puede considerarse una variación por diferencias de no más del 7.5% del rendimiento obtenido o del 10% en el tiempo de manufactura mejor, esta dimensión puede tener valores entre un 10 y 20% afectando el índice de consistencia total.

La última dimensión d, es integrada por la consistencia de cumplimiento en buenas prácticas e integridad de datos, en esta se evalúa que toda la documentación técnica obtenida en el último lote de transferencia cerrado y los tres lotes de calificación de desempeño inicial cumplen con las buenas prácticas documentales y garantizan la integridad y resguardo de los datos generados en su ejecución, así como todos los eventos de calidad sean desviaciones, no conformidades u otros, se encuentran perfectamente documentados y los que son considerados como críticos, están tratados en conformidad con las buenas prácticas con la investigación de causa raíz y su plan de acciones preventivas y correctivas, así como no existen controles de cambio que no han sido atendidos y que se encuentran documentados y preferentemente cerrados cerrar, esta valoración relativa al igual que el anterior tiene un rango entre 10 y 20% y no puede ser considerado a valor cero afectando de forma directa también el índice de consistencia.

El rango para establecer la consistencia de un proceso particular es el sigue:

- 100% cuando cumple con los valores establecidos para las cuatro dimensiones.

- 90% cuando cumple el 60% de las dimensiones a y b más un parcial del 10% de cada una de las c y d, que corresponde a las dimensiones relativa de consistencia operacional y buenas prácticas.

- 80% cuando cumplen el 60% de las dimensiones a y b, pero no cumplen de manera alguna las dimensiones c y d, no permitiendo una consistencia adecuada y por ende como se verá posteriormente una confiabilidad baja, a pesar de tener una consistencia estadística aceptable.

3. Estimación del índice de confiabilidad y definición de número de lotes.

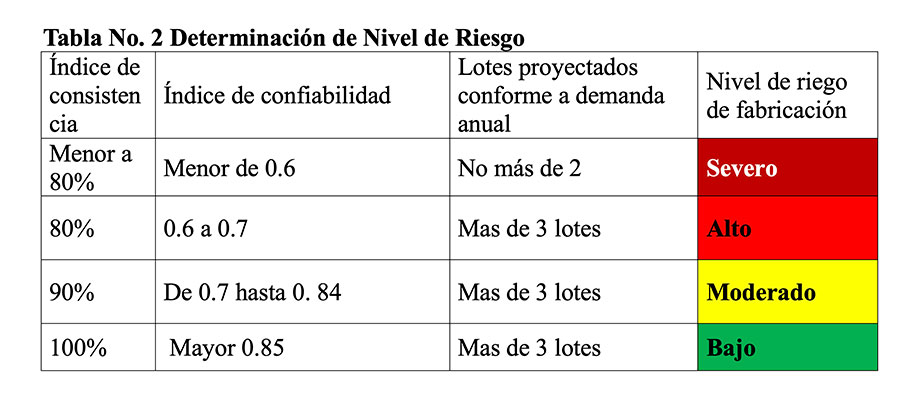

Por medio de establecer una relación directa entre la consistencia calculada anteriormente y un índice de confiabilidad, prorrateado con base en el conocimiento del proceso, se puede establecer un valor adimensional del grado de confiabilidad del proceso a calificar basado en los resultados obtenidos del lote de transferencia final cerrado con éxito y los tres lotes de calificación del proceso requeridos de manera obligatoria por la normatividad mexicana, esta evaluación puede ser basada en los criterios establecidos en los documentos técnicos del ISPE en 2016, la gráfica siguiente establece los criterios necesario para garantizar esta evaluación.

Como comentábamos anteriormente, en esta tabla podemos observar que la confiabilidad se incrementa a medida que fabricamos más lotes, cuando tenemos un número pequeño de lotes entre dos o tres lotes fabricados como en la propuesta de los documentos técnicos tenemos un índice de 0.6 de unidades de confiabilidad base, equivalente a un 80% de consistencia teórica del proceso, esta derivada de un 60% de consistencia estadística y un mínimo de 10% de cada una de las consistencias operativas y de buenas prácticas, es decir, lo mínimo necesario para garantizar la seguridad del proceso con esta base podríamos tener una correlación de las consistencia y del índice de confianza para determinar número de lote otra esta gráfica de crecimiento que la confiabilidad, todo esto basado en el conocimiento previo del producto y el entendimiento del proceso, así como de la experiencia probable adquirida por la repetición de fabricación.

Obviamente este modelo no puede alcanzar un 100% de confiabilidad, debido a la incertidumbre natural que debe mantenerse por la probabilidad de desviaciones o no conformidades que son parte del ciclo de vida del proceso, esto se puede observar fácilmente en la parte superior de la gráfica dónde la máxima confiabilidad se encuentra alrededor del 95 al 98% de confianza.

Es importante considerar también el nivel de manufactura (demanda anual) del producto a ser evaluado, la cantidad de lotes programados determinan de forma directa el tipo de validación hacer considerado, para productos de manufactura continúa, los cuales son manufacturados más de tres veces en un periodo de un año son los que requieren una definición clara de cuántos deben ser monitoreados posteriormente de la determinación de consistencia, para productos que sólo son fabricados dos veces al año, conocidos como fabricaciones de demanda limitada el grado de incertidumbre es mucho más alto y se tiene el riesgo de no tener datos suficientes de calificación que garanticen la robustez del proceso y son considerados de demanda limitada, así como otros casos especiales por emergencias sanitarias o situaciones regulatorias especiales, los cuales son liberados de manera concurrente.

Con esta base, se puede determinar el índice de confiabilidad y compararlo con base en la gráfica anterior para obtener el número de lote es necesario a monitorear para establecer la calificación del desempeño, basado en los resultados de los atributos críticos de calidad y mantenimiento en estado de control de los parámetros críticos de proceso, estableciendo con criterio fundamentado en la estrategia de control definida en la etapa uno.

La siguiente tabla presenta esta correlación entre la confiabilidad, consistencia, número de lotes para definir el nivel de riesgo de la fabricación a evaluar:

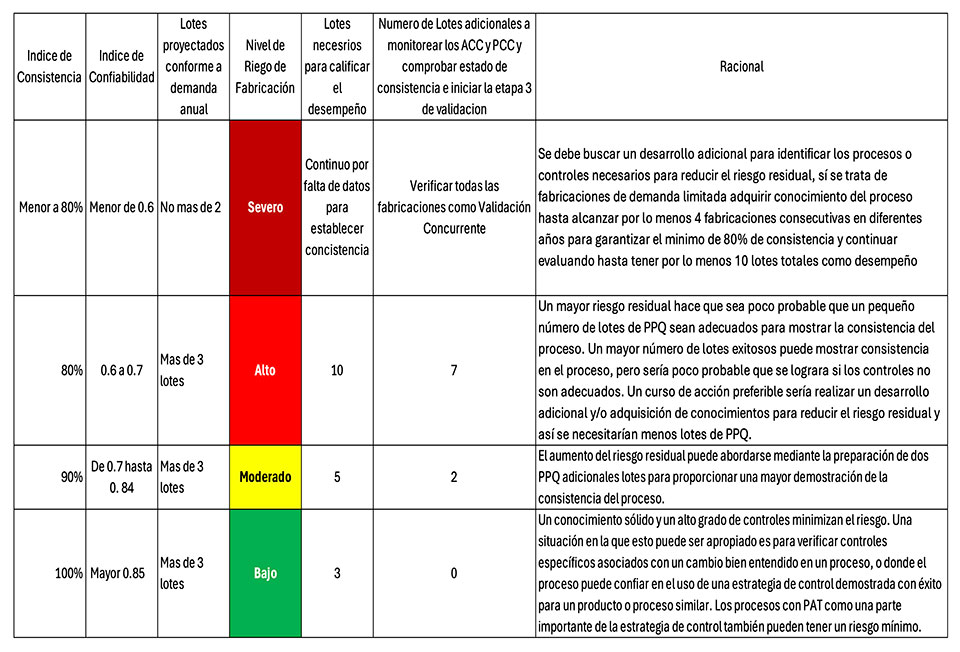

Una vez determinado, el nivel de riesgo usemos la gráfica siguiente para establecer el número de lotes en base a la consistencia la tabla No. 3 final basada en los documentos técnicos del ISPE nos permiten definir los números de lotes a monitorear necesarios para evaluar el desempeño.

La siguiente tabla No. 4 define el número de lotes calculados con base a esta metodología:

Es importante mencionar, que no puede haber menos de tres lotes calificados como desempeño inicial en conformidad a la norma oficial mexicana. Este es un requerimiento obligatorio, por lo cual a diferencia del entendimiento del documento técnico no es viable tener menos.

En la práctica si existiera un lote perfecto, es decir, que tuvieran una consistencia del 100% en estricta teoría sería suficiente con estos tres lotes iniciales para considerar un índice de 0.85 de confiabilidad, pero el factor de incertidumbre no lo permitiría en la tabla podemos observar que se pueden considerar en los casos normales con mayor calidad no sólo de control estadístico sino de cumplimiento operativo las prácticas entre un 80 y 90% de confiabilidad estándar, la cual dependiendo de los casos nos llevarían a un monitoreo de dos a siete lotes más para alcanzar una confiabilidad de 0.85 y entrar, como se observa en la gráfica, a una zona de control que puede ser verificada consistentemente en la etapa 3 de validación.

Comentario final

Esta metodología es una interpretación de su servidor para dar un contexto basado en conocimiento y entendimiento para el robustecimiento de la determinación del número de lotes necesario para la evaluación de desempeño, este modelo puede ser mejorado, pero plantea una base fundamentada en la revisión bibliográfica, normativa y de experiencia.

Referencias:

- Documento de Discusión ISPE, Validación de Procesos: Determinación y Justificación del Número de lotes para la Calificación de Desempeño de Procesos (2024).

https://ispe.org/pharmaceutical-engineering/white-papers/stage-2-process-validation-process-performance-qualification-batches - Etapa 2 Validación de procesos: Lotes de calificación del rendimiento del proceso (2024).

https://ispe.org/pharmaceutical-engineering/white-papers/stage-2-process-validation-process-performance-qualification-batches - Documento de Discusión ISPE, Determinación del Número de Lotes para la Calificación de Desempeño de Procesos, Usando herramientas estadísticas (2024).

https://ispe.org/pharmaceutical-engineering/white-papers/determining-number-process-performance-qualification-batches-using - Estimating Number of PPQ Batches: Various Approaches, Journal of Pharmaceutical Innovation, Springer Science Business Media, LLC, part of Springer Nature 2018.

Por: Héctor Hugo Téllez Cansigno y Ramón Rodríguez Hernández

Facilitadores del Conocimiento Técnico, Biopharmaceutical System®