Los productos de alta potencia (HPAPI) están creciendo a un ritmo sostenido desde los últimos años y la previsión es que este crecimiento continúe en el futuro con tasas anuales entre 8 y 10%. Algunas razones de este crecimiento son la mayor demanda en medicamentos oncológicos, el vencimiento de patentes, la mayor presencia de HPAPI genéricos, la reclasificación de compuestos existentes y el auge de las CMOS y CDMOs. Este crecimiento, unido a unos precios generalmente más atractivos que los productos farmacéuticos tradicionales, hace sumamente interesante su fabricación.

Como es bien sabido la manipulación, procesado y fabricación de productos farmacéuticos están sujetos a unas normas de correcta fabricación (GMP) con el fin de garantizar su calidad y su correcto efecto sobre los usuarios. Por otra parte, la manipulación de productos farmacéuticos también está sujeta a normas de seguridad, higiene y protección medioambiental (HS&E) con el fin de proteger a los operarios y al medio ambiente.

En España, la seguridad e higiene en el trabajo y la protección medioambiental están regulados por normativas de obligado cumplimiento (con régimen sancionador civil y penal) provenientes de transposiciones de directivas europeas. A nivel general son de aplicación:

- Ley 31/1995 de prevención de riesgos laborales.

- Real Decreto 486/1997, sobre disposiciones mínimas de seguridad y salud en los lugares de trabajo.

- Real Decreto 598/2015, (que modifica el RD 39/1997), por el que se aprueba el reglamento de los servicios de prevención.

- Real Decreto 485/1997, sobre disposiciones mínimas en materia de señalización de seguridad y salud en el trabajo.

Como normativas más específicas, aplicables a la producción farmacéutica, también son de obligado cumplimiento:

- Real Decreto 374/2001, sobre protección de la salud y seguridad de los trabajadores contra los riesgos relacionados con los agentes químicos durante el trabajo.

- Real Decreto 665/1997, sobre protección de los trabajadores contra los riesgos relacionados con la exposición a agentes cancerígenos durante el trabajo.

- Real Decreto 664/1997, sobre exposición agentes biológicos.

Con el fin de clarificar el contenido de estas normativas, el Instituto Nacional de Seguridad Salud y Bienestar en el Trabajo (INSSBT) edita las ‘Guías Técnicas y las Notas Técnicas de Prevención (NTP)’. Recientemente se han publicado dos NTP que vienen a mejorar y complementar otras existentes, dedicadas a las medidas de prevención en el ámbito de la producción farmacéutica: NTP 1104 ‘Industria Farmacéutica: Clasificación de Principios Activos en categorías’ y NTP 1105 ‘Industria Farmacéutica: Medias para la Prevención de la Exposición a Principios Activos’.

Tanto las guías como las NTP publicadas por el INSSBT no son de obligado cumplimiento. Sin embargo, son una forma de asegurar que se ponen los medios necesarios para la protección de los trabajadores y medio ambiente y sirven de guía para sistematizar y adaptar medidas preventivas a las instalaciones.

Clasificación de principios activos en categorías (NTP 1104)

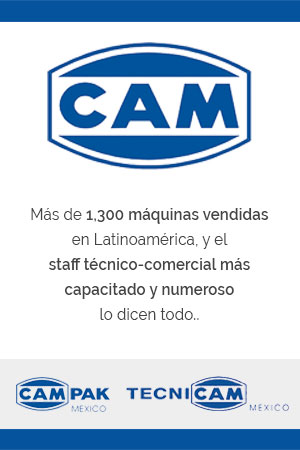

A principios de los años 90 del pasado siglo surgieron en cantidades crecientes nuevos APIs con muy alta potencia y/o toxicidad, y se vio la necesidad de agrupar los productos en ‘bandas’ OEB (Occupational Exposure Bands) que compartieran características similares de peligrosidad de forma que, para cada banda, se pudieran definir un conjunto de medidas de protección estándar. Esta operativa denominada "Control Banding" fue iniciada por Naumann y otros colaboradores en 1996 con una primera clasificación de cinco categorías. Casi en las mismas fechas SafeBdrige (entidad privada dedicada a HS&E en Reino Unido) definió otra clasificación en cuatro categorías. A partir de aquí diversos organismos relacionados con la higiene industrial han definido sus propias bandas (UK-HSE, NIOSH, PSCI…).

En general, los límites de las bandas o categorías están definidas como valores OEL (Operational Exposure Limit), que es un valor cuantitativo en mg/m3 (o µg/m3) correspondiente al valor límite a partir del cual pueden esperarse efectos no deseados sobre el operario, basados en una jornada de trabajo de 8 horas al día y 5 días a la semana, durante 40 años de vida laboral. Las bandas definidas por Naumann o Safebridge tienen límites bastante dispares entre sí. Sin embargo, las bandas definidas con posterioridad tienden a converger en el criterio de considerar las divisiones en tramos logarítmicos: 1000 µg/m3, 100 µg/m3, 10 µg/m3, 1 µg/m3.

Para la categorización o ‘banding’ no solo se utilizan criterios cuantitativos como el OEL, también intervienen criterios cualitativos de tipo toxicológico y farmacológico. Los criterios toxicológicos son los efectos carcinogénicos, teratogénicos, genotóxicos o sensibilizantes donde no siempre existe una dosis umbral por debajo de la cual no hay toxicidad. Los criterios farmacológicos dependen de los efectos secundarios, reversibilidad, tiempo de eliminación y potencia farmacológica.

La categorización definida en NTP 1104 coincide en sus bandas con las principales categorizaciones internacionales, con límites en tramos logarítmicos para valores del OEL y asignación de categorías especificas cuando hay efectos cualitativos. Así, cualquier sustancia con sospecha fundada de carcinogenicidad, mutagenicidad o teratogenicidad se clasifica en la categoría 3A independientemente de su valor OEL, si hay evidencias en animales pasa a categoría 3B, y si la evidencia es en humanos, entra en categoría 4.

Comparativa de las principales escalas OEB

La asignación correcta de cada API a una banda concreta es un asunto crucial. Una categorización en una banda demasiado permisiva pondría en grave peligro la salud de los trabajadores y podría desencadenar un proceso civil y/o penal de acuerdo a la legislación de seguridad e higiene en el trabajo. Sin embargo, una categorización en una banda demasiado restrictiva encarecería y complicaría las medidas técnicas de reducción de riesgos y podría poner en peligro la viabilidad económica de la fabricación.

La determinación del valor OEL y categorización (o ‘banding’) de un API debe ser realizada por un toxicólogo con experiencia, con amplio acceso a bases de datos internacionales y con una metodología acorde con estándares reconocidos (AE- TOX, EUROTOX, ERT…). Además de la exposición inhalatoria, el toxicólogo también debe evaluar si es posible una exposición dérmica con potencial de toxicidad sistémica. En este caso se deben calcular unos límites de exposición superficial para obtener el límite de polvo admisible en las superficies de los equipos para evitar la aparición de efectos sistémicos en el trabajador.

Medidas para la prevención de la exposición a principios activos (NTP1105)

Ya desde sus inicios, el concepto de ‘control banding’ estaba ligado a unas medidas de contención asignadas a cada banda. De hecho, la justificación de establecer categorías o bandas es precisamente definir un conjunto común de posibles medidas de contención aplicables a cada banda, de forma que con la asignación de un API a una banda OEB o categoría determinada quedaban automáticamente establecidas las medidas de contención aplicables.

Naumann completó su categorización con una matriz de ‘Conceptos Generales de Diseño’ en los que para cada categoría se establecían las medidas recomendadas relativas a conceptos generales, niveles de contención, ventilación general, extracción localizada (LEV), acabados superficiales, mantenimiento, limpieza, residuos, EPIs, monitorización y vigilancia de la salud.

La matriz de diseño de Naumann es posiblemente la más completa y exhaustiva de las publicadas. Otros sistemas de categorización que aparecieron con posterioridad, SafeBridge, UK HSE, NIOSH, etc. dan recomendaciones técnicas más generales y menos detalladas.

La nueva NTP 1105 del INSSBT sigue la misma filosofía de Naumann, ofreciendo una matriz de recomendaciones técnicas y operacionales ordenadas por categorías y por conceptos, de forma que permite un seguimiento completo de las recomendaciones en todos los aspectos posibles que influyen en un proceso de fabricación farmacéutica.

Vista en líneas generales, la matriz propuesta por NTP 1105 realmente establece tres grandes grupos de medidas técnicas: un grupo de medidas muy similares para las categorías 1 y 2, otro de medidas para la categoría 3A que es una evolución del grupo anterior y, por último, una gran línea disruptiva que separa estas tres categorías de las categorías 3B y 4. Estas dos últimas son muy similares, diferenciándose solo en algunas graduaciones más estrictas para la categoría 4, pero manteniendo una filosofía similar a la propuesta para la categoría 3B.

NTP 1105 ofrece una serie de recomendaciones técnicas y operacionales, pero la aplicación de estas recomendaciones no es automática. Las medidas técnicas a adoptar deben particularizarse para cada proceso, teniendo en cuenta no solo la categoría o banda OEB de los productos. También es necesario tener en cuenta otros factores como cantidad de API a procesar, la naturaleza del API, los tiempos de exposición de los operarios, la tipología de proceso, etc.

La operativa más recomendable es la realización de un análisis de riesgos que conduzca a un estudio de las medidas técnicas y organizativas a implementar, completado con un cálculo detallado del nivel de exposición estimado. Con estos documentos ya puede abordarse de una forma segura y congruente la ingeniería y construcción de las instalaciones. Una vez ejecutadas las instalaciones y puesta en funcionamiento normal la planta, es preceptivo establecer unos controles ambientales y superficiales periódicos que certifiquen el correcto funcionamiento de las instalaciones y los procesos. Finalmente, una estrategia bien documentada y ejecutada de vigilancia de la salud asegurará la correcta protección de los operadores.

Los controles ambientales y la vigilancia de la salud no solo actúan como sistema de comprobación. Un histórico de datos consistente y bien documentado, procedente de los de controles y la vigilancia, permitirá ajustes futuros. Y esto, en instalaciones bien diseñadas y planteadas se debe traducir en una relajación o rebaja de las medidas y procedimientos de protección, sin que implique una disminución en la seguridad de los operarios.

Matriz de recomendaciones de NTP 1105

Recomendaciones generales:

Las recomendaciones generales se refieren a accesos, señalización y procedimientos. Para las categorías 1, 2 y 3A las recomendaciones son similares: limitar el acceso a personal autorizado y desarrollar los procedimientos para minimizar la exposición. La única indicación específica para 3A es la recomendación de señalizar los riesgos en las zonas de trabajo.

En el caso de 3B y 4 se recomienda además control de accesos a las zonas y permitir solo la entrada del personal medicamente apto y formado. Por otra parte, se requiere un análisis de riesgos del proceso.

Nivel Contención

Para categorías 1 y 2 no se requieren sistemas de contención, aunque se recomienda limitar las operaciones en abierto a actividades que generen poco polvo y adoptar medidas de confinamiento o extracción localizada cuando se maneje más de 1kg de producto en categoría 1 o 100 gramos en categoría 2. Para el caso de disoluciones no se requieren medidas especiales.

En la categoría 3A las recomendaciones son similares a la categoría 2, pero se indica la necesidad de adoptar sistemas cerrados cuando hay generación de polvo y se manipulen cantidades superiores a los 100 gramos de producto, con medidas de confinamiento o extracción localizada. También se requiere la existencia de barreras o separaciones para evitar la migración del producto a zonas no controladas. Para el caso de disoluciones no se requieren medidas especiales

En categorías 3B y 4 se prohíbe la manipulación de polvo sin sistema de contención, se requiere la existencia de barreras o separaciones para evitar la migración del producto a zonas no controladas y tecnologías de contención con procedimientos y test periódicos que garanticen el mantenimiento de la contención y la ausencia de fugas de control. En el caso de la categoría 4, se recomienda además la adopción de procesos automáticos a prueba de fallos y sistemas de manipulación a distancia.

Para el caso de disoluciones se permite el manejo en abierto cuando se trata de pequeñas cantidades y no hay peligro de formación de aerosoles. En general, se requiere procesos cerrados, sistemas de toma de muestras específicos, conexiones seguras con sistemas antigoteo y filtros en los venteos de los tanques.

Aéreas de Proceso (recintos, vestuarios y construcción)

En categorías 1 y 2 no hay requerimientos especiales, solo se requiere la existencia de vestuarios generales con taquillas y duchas. Respecto al tipo de construcción no hay especificaciones para la categoría 1, mientras que para categoría 2 se requieren superficies de fácil limpieza.

En categoría 3A los requerimientos son muy similares a los de categoría 2 pero se sugiere considerar la instalación de esclusas (SAS).

En categorías 3B y 4 se requiere delimitar áreas de trabajo: zonas limpias, sucias y de descontaminación, uso de sistemas de esclusas, esclusas separadas para personas y materiales, sistema de descontaminación a la salida del personal (ducha de niebla o similar), vestuarios con taquillas y duchas contiguos a la zona en contención. Las especificaciones son similares para categoría 3B y 4, con la diferencia que en 3B se definen como ‘recomendaciones’ y en categoría 4 se definen como ‘requerimientos’. Respecto a la construcción se enfatiza más la necesidad de superficies lisas de fácil limpieza, con atención a las juntas de estanqueidad y, en el caso de categoría 4, se recomiendan superficies continuas.

Ventilación general

Respecto a ventilación general, las recomendaciones son similares para categorías 1, 2 y 3A. Se requiere un sistema de ventilación general y, si no es técnicamente posible, un sistema de captación de polvo. Se requieren un mínimo de 7 renovaciones/h (10 ren/h en el caso de 3A). Se permite la recirculación siempre que haya un sistema de filtrado que mantenga la exposición por debajo del 50% del límite y se recomienda evitar la recirculación a otras áreas. Con respecto al aire expulsado, se recomienda la filtración en la salida, siendo obligatoria si no se garantiza el límite de exposición. En estas categorías no se define la necesidad de un sistema de escalonamiento de presiones.

En categorías 3B y 4 las recomendaciones son muy similares para ambas y se requiere la existencia de un sistema de ventilación que garantice 10 ren/h para 3B y 12ren/h para categoría 4. Se recomienda que sea dedicado a la zona, de paso único y sin recirculación. Solo se permitiría recirculación en situaciones muy concretas y previo paso por doble filtro HEPA y únicamente hacia la propia zona. El aire de extracción debe filtrarse como mínimo por H13. Obligatorio el uso de sistemas de cambio seguro (bag in / bag out) si los filtros están en zonas técnicas. Las áreas de producción deben estar en presión negativa respecto a las adyacentes, con sistema de cascada de presiones de zonas de menos riesgo hacia aquellas de más riesgo.

Extracción localizada

La extracción localizada (captación de polvo) solo está recomendada en las categorías 1, 2 y 3A, con filtración final del aire antes de ser expulsado al exterior. En el caso de 3 A se recomienda filtración al menos a nivel H13 y sistema de cambio seguro. Para categorías 3B y 4 no se recomienda captación de polvo.

Equipos de Protección individual (EPIs)

Se establecen dos grandes apartados: equipos de protección respiratoria y ropa de trabajo.

En categorías 1 y 2 se requiere protección respiratoria, salvo que la evaluación de la exposición indique que es menor que el límite de exposición. En categoría 3A inicialmente debe utilizarse máscara completa o equipo de respiración motorizado. Si la evaluación y pruebas ambientales indican que está por debajo del límite de exposición, la protección puede reducirse o no ser necesaria.

En categorías 3B y 4 se mantiene el mismo criterio: máscara completa o equipo motorizado hasta que se demuestre que la exposición está por debajo del límite, en cuyo caso pueden reducirse las medidas de protección respiratoria. En categorías 3B y 4 la necesidad de protección respiratoria también se extiende a las operaciones con disoluciones. Respecto a la ropa de trabajo y otras protecciones, el requerimiento es similar para todas las categorías: deben seleccionarse las protecciones de acuerdo a la naturaleza del riesgo. La ropa de trabajo no debe entrar en contacto con la ropa de calle, por lo que se especifica doble taquilla en los vestuarios y se requiere evitar la contaminación de áreas exteriores: oficinas, comedores, etc. Para las categorías 3B y 4 se especifica, además, la prohibición de llevar la ropa de trabajo o los EPIs fuera de la zona de contención y el uso de calzado dedicado o al menos cubre-zapatos cuando se está dentro de la zona.

Otras recomendaciones:

- Evaluación de la exposición ambiental: de acuerdo con la nueva EN689 y la EN 482 mediante la obtención de muestras personales de los operarios, para comprobar la eficacia de las medidas. En categorías 1, 2 y 3A esta toma de muestras es a criterio técnico, pero en categorías 3B y 4 es preceptivo. Los resultados obtenidos deben ser correctamente interpretados y comparados con los OEL.

- Vigilancia de la salud: para todas las categorías, de acuerdo con el servicio médico y en función de los riesgos asociados al puesto de trabajo.

- Limpieza y descontaminación: en todas las categorías se desaconseja las operaciones de barrido. A partir de categoría 2, los equipos de aspiración deben tener filtro HEPA. Las limpiezas deben ser periódicas y cuando se haya producido un derrame.

- Para categorías 3B y 4 se deben realizar operaciones de descontaminación después de finalizar los trabajos y no se permite la limpieza con aire o agua a alta presión.

- Debe asignarse una zona específica para descontaminación de los útiles de trabajo y utilizar sistemas CIP (recomendación en categoría 3B y requerimiento en categoría 4).

- Mantenimiento y desmantelamiento: debe realizarse una limpieza previa de equipos e instalaciones. En categorías 3A, 3B y 4 se recomienda acceso para mantenimiento a los equipos desde fuera del área productiva. En el caso de 3B y 4 se recomienda la comprobación de la eficacia de la descontaminación por medios visuales o preferiblemente por métodos analíticos (recomendación para categoría 3B y requerimiento en categoría 4).

- Plan de emergencias: debe haber un plan de emergencias en todas las categorías. Para categoría 3B y 4 se deben establecer procedimientos específicos y sistemas de descontaminación.

- Gestión de residuos: en todas las categorías los residuos sólidos deben depositarse en doble bolsa o envase hermético y correctamente etiquetado. Se recomienda evitar el aplastamiento o trituración de los residuos (prohibición en categorías 3B y 4). Gestión de las aguas residuales en categorías 3B y 4 con la posibilidad de realizar un pretratamiento antes de su eliminación.

Por: Mar Crespo Ramírez* y Miguel Ruiz**

*Gerente de Análisis de Riesgos Toxicológica Ert de Azierta.

**Especialista gmp Valtria / Socio Director T. Superior Riesgos Laborales de Inntegrapharma