Estimados lectores, primeramente, agradezco la oportunidad a mi buen amigo Mario Trías, editor de enFarma por permitirme compartir con ustedes experiencias y temas que considero son de interés. En esta ocasión me enfocaré en desarrollar un tema en dos etapas, siendo ésta la primera, y en el próximo número de la revista publicaremos la continuación final.

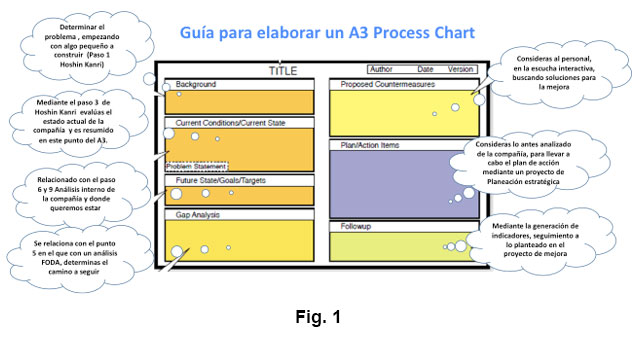

En esta sección, compartiré con ustedes una metodología he aplicado en consultorías para gestión de proyectos y solución de problemas de manera práctica. De forma tal que nos apoye en el involucramiento de todos los que intervienen en el proceso a mejorar o a solucionar un problema que evita que el proceso tenga un desempeño nivel 6 sigma, por lo que ahora abordaremos el A3 process charte para la solución de problemas (Fig.1) y lo enriqueceremos asociando cada una de sus fases con los conceptos y aplicación de Lean (DMALC) y Seis Sigma (DMAIC), fortaleciéndolo con el modelo de Deming, conocido como ciclo de la mejora continua. También se especificará en qué etapas de esta metodología se deberán aplicar los Análisis de riesgos, así como el sometimiento, de ser necesario, al proceso de Control de cambios, los que se estarán analizando por parte del buen amigo Hugo Téllez.

Con base en la Fig. 1, el A3 process chart se compones de:

- Título del proyecto, autor, fecha de inicio y, de ser necesario, la versión.

- Antecedentes, éste es el caso de negocio en el que se especifica el problema a resolver y la definicion del objetvo a cumplir.

- Condición o estado actual en el que se describe la declaración del problema y se realiza un Value Stream Mapping de la situación actual del proceso a mejorar.

- Estado futuro, condición, objetivos y metas, es una descriptiva de dónde queremos estar una vez logrados los objetivos smart y la meta definida, así como incluir la gestión de riesgos.

- Gap Analysis conocida como análisis de la(s) causa(s) raíz, especificando y desarrollando la metodología que usaremos, entre las que con mayor frecuencia se utilizan los 5 por qué’s y el cómo, el diagrama de Ishikawa, las 8 D´s, los distingos de Kepner Trigoe, el diagrama de Pareto, el AMEF y el NPR (Número de Prioridad de Riesgo).

- Contramedidas o medidas de acción contenedoras, las que normalmente se aplican de inmediato para contener el problema que nos afecta y que no avanza.

- Los planes de acción para implemetar las soluciones propuestas en el gap análisis, incluyendo KPI´s de avances, e indicando el qué, dónde, cuándo y quién llevará a efecto cada tarea del plan. Importante mencionar que, de ser necesario, se someterían estos potenciales cambios al proceso de control de cambios para que evalúen los potenciales impactos al mantenimiento del estado validado, si aplicara, incluyendo los beneficios en costos de operación.

- Seguimiento al plan y a los KPI´s a través de la elaboración de un Dashboard, para evaluar la eficacia y el cumplimiento de objetivos y metas, los dispositivos Poka Yokes en los modos de falla y el cierre del proyecto.

Comencemos explicando la importancia del uso de la carta de procesos A3. Ésta se utiliza para implementar las tácticas resultantes de las estrategias desarrolladas para cumplir con los ojetivos estratégicos del negocio, resultantes de la definición de objetivos tanto estratégicos como operacionales definidos por la Alta Dirección y elaborados junto con el staff directivo. Normalmente se utiliza la metodología de la matriz X de Hoshin Kanri para desarrollar este vital y relevante proceso para la compañía.

Es importante dejar en claro los conceptos y componentes de una carta de proceso tipo A3 para la gestión visual de proyectos. Esta carta de proceso A3 es una metodología que se utiliza para la solución de problemas en los procesos de transformación de la planta productiva. También ha tenido mucha aplicación en áreas de Recursos Humanos en las que ha sido de gran apoyo para la gestión de procesos de cambio en el personal en su implementación, planeación, ventas, marketing, en general en toda la cadena de valor de la compañía para ejecutar los proyectos importantes y estratégicos para la organización.

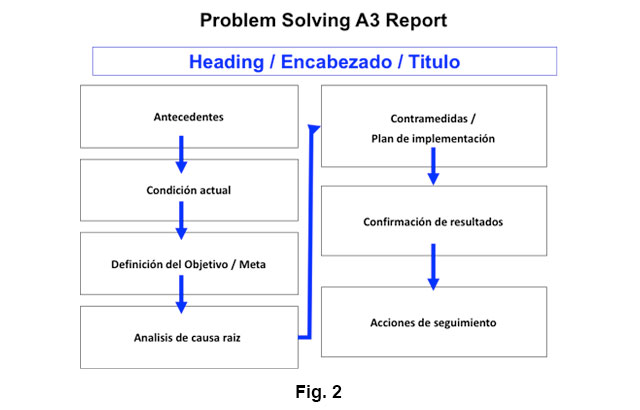

El nombre de A3 proviene del tamaño del papel en el que se redactó por primera vez, se desarrolló e implementó, en el que durante su elaboración se debe incluir (Fig. 2):

Definición:

- La identificación del problema a resolver.

- Entender de manera clara las condiciones actuales.

- Fijar un objetivo.

- Identificar la(s) causa(s) raíz.

- Generar un plan e implementarlo.

- Dar seguimiento al plan desarrollado.

- Escribir y/o dibujar los pasos anteriores en el formato A3.

La carta de proceso debe tener incluida en su elaboración:

Objetividad:

- Con base en hechos, no en opiniones o deseos.

- Puntos de vista múltiples.

- Prioridad a observaciones reales.

Proceso de pensamiento lógico:

- Fuerte énfasis en el proceso causa – efecto.

- Promover la estandarización de líneas/procesos.

Alineación:

- Involucra una comunicación 3D.

- De la Alta Dirección hacia los operadores (up – down).

- Horizontal a través de toda la organización.

- Hacia atrás y hacia adelante (back and forward) en el tiempo.

Visión sistémica

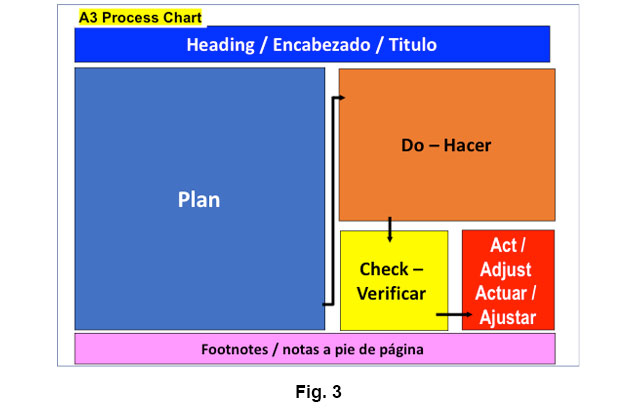

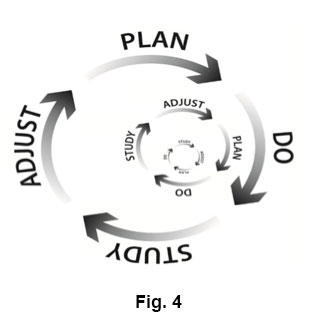

Como el proyecto es para realizar una mejora a un proceso establecido, se debe ver el proyecto como un todo en el que debemos diferenciar cada una de las etapas del ciclo de la mejora continua e integrarlo al A3 process chart (Fig. 3). Con esta visión sistémica podemos realizar y ejecutar cada una de las actividades en un proceso de ejecución y estudio de los resultados de cada una las tácticas aplicadas y hacer modificaciones, pero sin cambiar el plan establecido y continuar profundizando en el proceso (Fig. 4).

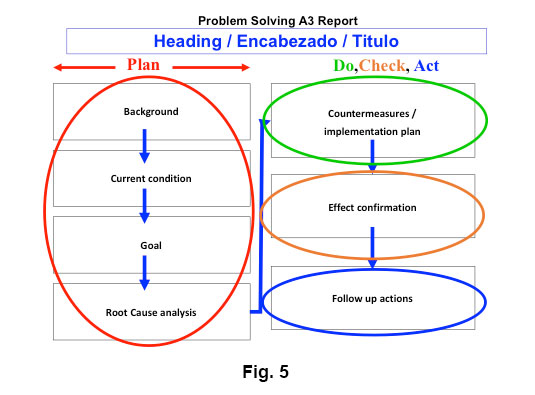

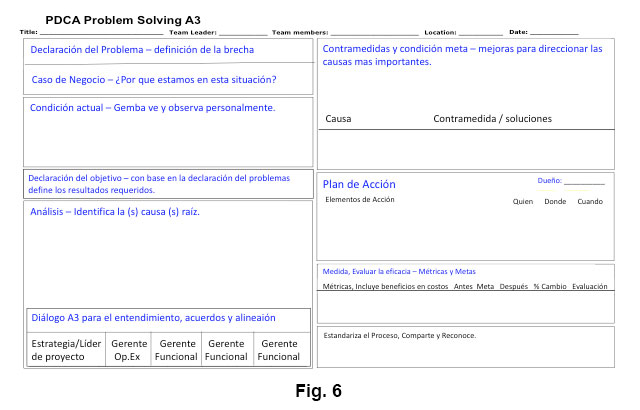

Una vez integrado el ciclo de la mejora continua de Deming en la carta de Proceso A3, en la fase de PLAN (Fig. 5), se reconoce que se tiene un problema el cual se redactará en la sección de declaración del problema. Se identifica y aterriza la estrategia en tácticas para ejecutarlas en piso, en la línea de producción o en el gemba, el lugar donde suceden los acontecimientos, de forma que sea visible a todos los operadores quienes serán los que ejecuten las tácticas (Fig. 6). Brevemente lo podemos describir como:

Planeación (P) – Planning:

Reconocer y definir los problemas importantes.

- Gemba- Observar el problema donde se está originando.

- Establecer objetivos y resultados.

- Ser certero en el análisis de las causas raíz, aplicando metodologías como:

- Diagrama de Ishikawa

- AMEF – análisis de riesgos – Probabilidad x Severidad x Detectabilidad = RPN (Risk Priority Number por sus siglas en inglés), mejor conocido como NPR (Número de Prioridad de Riesgo).

- 5 Por qué´s

- Experimenta

- Analizar

- Generar KPI´s (indicadores clave de desempeño).

- Crear un plan de acción.

- Dar seguimiento al plan.

- Discutirlo con todos los involucrados.

Al realizar el AMEF (Análisis Modal de las Fallas y el Efecto), se evalúan y asignan números para Probabilidad, Severidad y Detectabilidad, de forma que se cuantifique el RPN. Se vuelve a retar el sistema de forma que se analiza la aplicación de soluciones y se vuelve a asignar número a estos tres factores de riesgo. Volvemos a calcular el RPN para cuantificar el Riesgo Residual al implementar las propuestas de solución y evaluar si es factible aplicarlas, cómo se verán afectadas en cada uno de estos tres factores de riesgo, y en esta fase del PLAN se determina el impacto en el proceso y se evalúa el someter el potencial cambio a un control de cambios (Fig. 6).

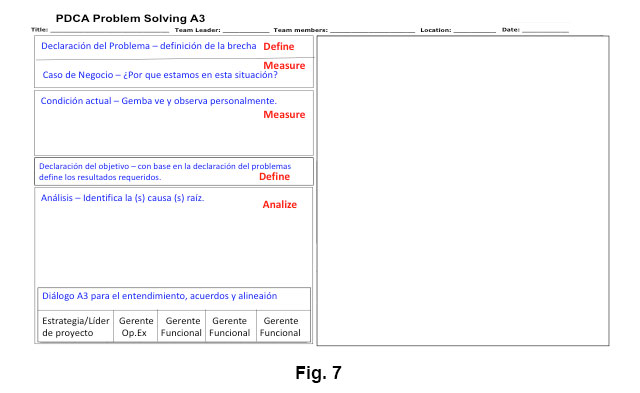

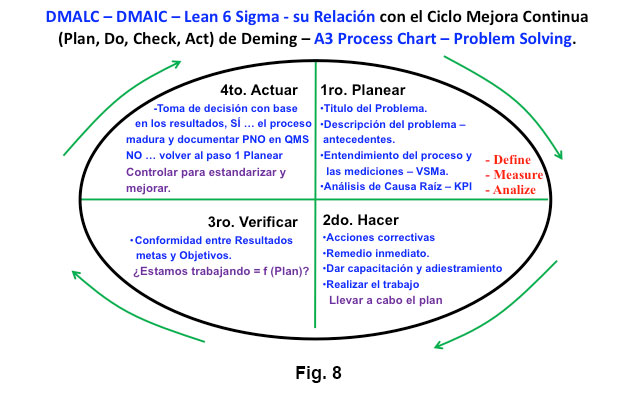

Esta es la importancia de esta fase a la que también le asignaremos las etapas de DEFINE, MEASURE & ANALIZE (del DMAIC & DMALC) aplicando la metodología Lean Six Sigma (Fig. 7), dando cumplimiento a la sección 6, incisos 6.1 al 6.7 de la NOM – 059 – SSA1 – 2015, considerando e identificando los CCP (Parámetros Críticos de Proceso), CQA (Atributos Críticos de Calidad), CP (Capacidad Potencial del Proceso), PP (Desempeño Real del Proceso), CPV (Monitoreo/ Verificación Continua del Proceso) y los CMA (Atributos Críticos de Calidad de los Materiales e Insumo Requeridos), dentro de un proceso controlado de mejora continua (Fig. 8).

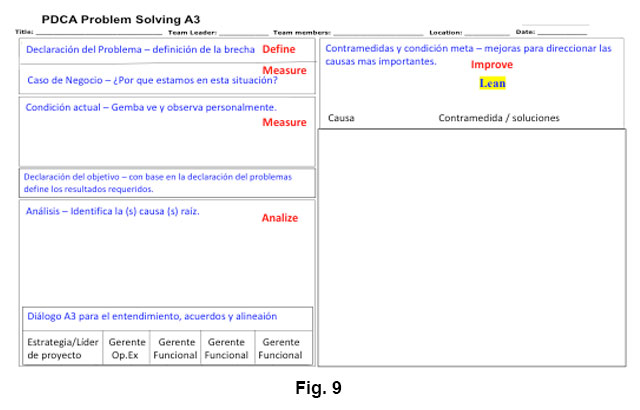

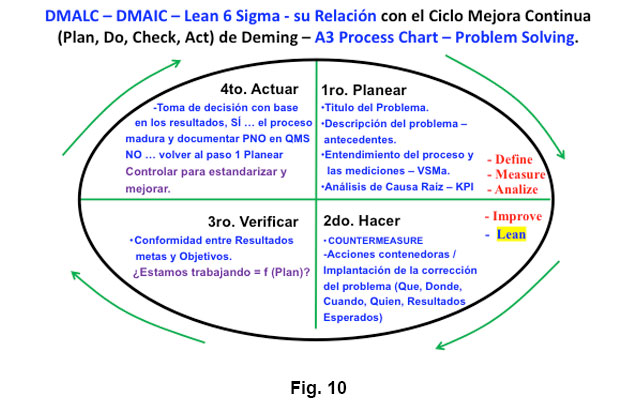

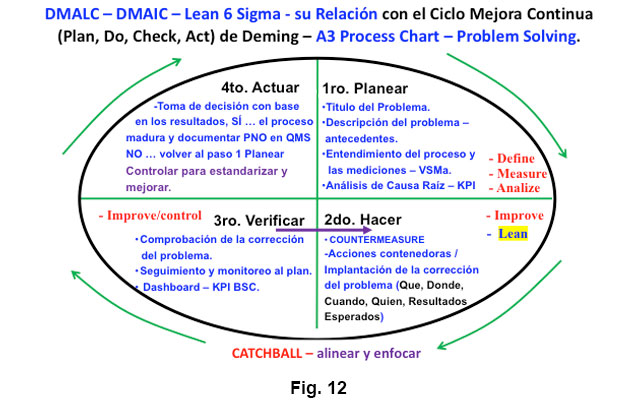

En el lado derecho de la carta de proceso A3 (Fig. 9), tenemos las contramedidas y la condición meta, equivalente al Do (en el PDCA), en las que se toman medidas de contención para que el problema no sea más crítico y se mantenga bajo control, aplicando las soluciones resultantes del análisis de causa(s) raíz y correr un experimento para probar la hipótesis de trabajo resultado del gap análisis (Fig.10).

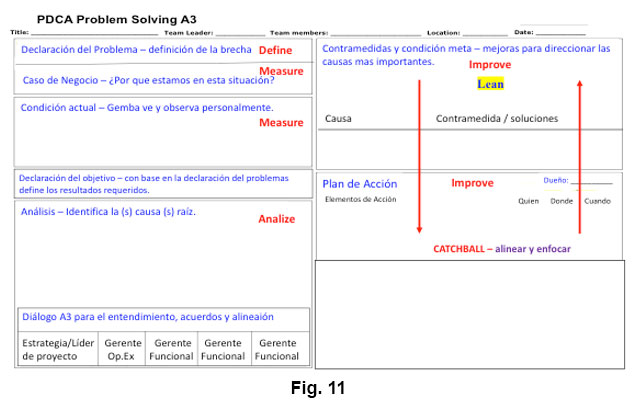

En la sección del Plan de Acción (Fig 11), que está alineado al Do – Check en el ciclo PDCA (verificar), se presentan escenarios muy importantes y críticos, ya que hay un flujo de información como resultado de las tareas especificadas en el plan de acción y que nos llevarán a evaluar los avances conforme al plan establecido. A este proceso se le conoce como “CATCHBALL” y ayuda a alinear la visión de la Alta Dirección, así como la gerencial en las actividades que se están realizando en el lugar de trabajo, cuantificando el desempeño del proceso con los KPI´s con la información y datos resultantes, que demuestren la solución del problema, así como el desempeño de los dispositivos Poka Yokes instalados en los modos de falla y evitar recurrencia evaluando alternativas que resulten durante el desarrollo de planes para cambios pilotos y cuantificación de costos asociados con las soluciones propuestas. Aprender de los problemas resueltos, midiendo los efectos para eliminar la fuente de los problemas, o si el tópico establecido (issue) está bien direccionado, comparando resultados vs. objetivos establecidos. En otras palabras, ¿estamos trabajando conforme al plan?

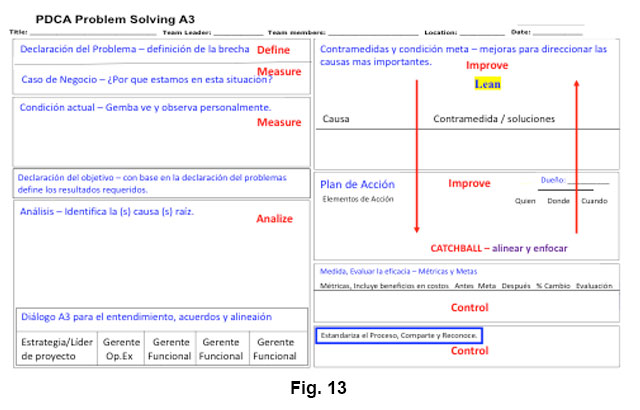

En la última sección tenemos que estandarizar el proceso, compartir y reconocer (Fig. 13), que en lenguaje del PDCA corresponde al actuar. En esta etapa tenemos dos escenarios:

- Se lograron los objetivos propuestos.

- No se alcanzaron los objetivos establecidos en el proyecto A3.

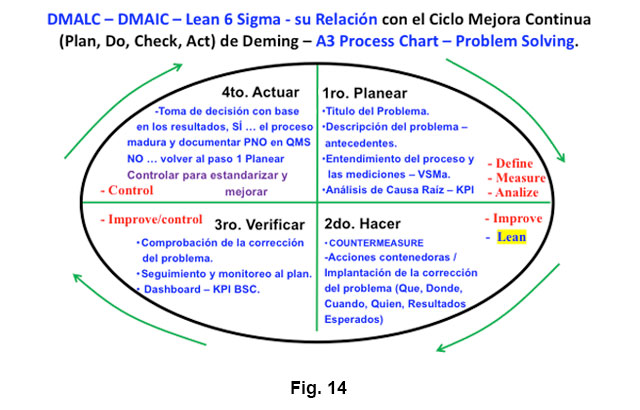

Analicemos el primero. El proceso se controla y estandariza a través de la actualización de PNO´s, que incluyen los cambios generados, la elboración de OPL (One Point Lesson), se deja un tiempo de madurez para prevenir recurrencias, se demuestra la mejora del proceso y se procede a cerrar el proyecto A3 (Fig. 13). Se comparte el conocimiento adquirido y, sobre todo, se reportan los beneficios en costos de operación y al proceso, que normalmente se tiene proceso con Lead Times bajos, son más rápidos y fluyen sin paros no programados. Se procede a cerrar el Proyecto A3 y ¡a festejar! A reconocer el trabajo realizado y mantenerlo dentro de los controles establecidos en el cierre del proyecto A3 (Fig. 14).

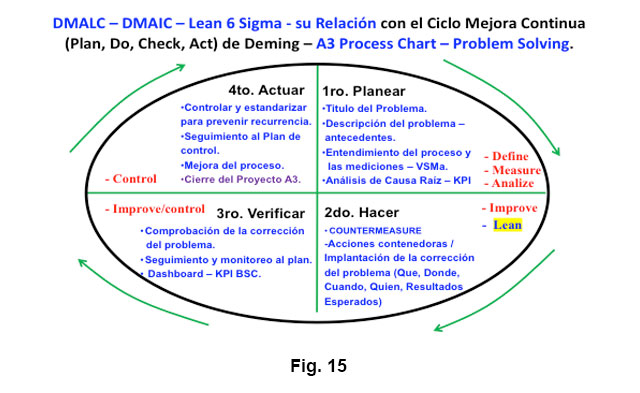

Analicemos el segundo escenario. No se alcanzaron los objetivos establecidos en el proyecto A3, se procede a cerrar el proyecto A3, se hacen los ajustes necesarios resultado del aprendizaje del no éxito y se vuelve a plantear bajo otras circunstancias el proyecto A3 con base en el ciclo de mejora o PDCA (Fig. 15).

Conclusiones finales

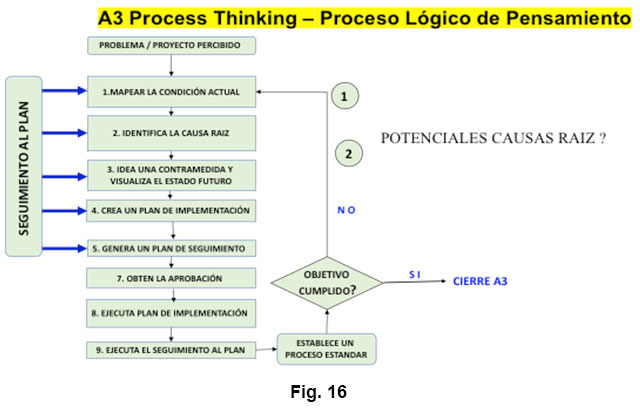

La carta de Proceso A3 es una metodología para solución de problemas con base en el método científico, por lo que para llevarlo a efecto es necesario tener un proceso lógico de pensamiento disciplinado, para mantener orden en la aplicación de cada etapa (Fig. 16).

Es una metodología que requiere de mucho orden mental, y es un pilar fundamental en la implementación de la fábrica visual. Ayuda en el involucramiento directo del personal operativo ya que lo hace muy visible y de fácil entendimiento, por lo que para la gestión de proyectos, la carta de proceso A3 es una metodología que resulta de mucha ayuda para solucionar problemas y ejecutar cada una de las etapas apoyándonos en un proceso mental tipo método cientifico, que cuando lo integramos a la filosofía Lean Six Sigma, los beneficios tangibles son sorprendentes, además de darle continuidad a lo que conocemos como el proceso de la mejora continua, enfocándonos en la prevención y no en la corrección, lo que nos llevará exitosamente a trabajar en un ambiente de excelencia operacional.

Nos leemos en la próxima publicación.

Por: MAI José Luis S. Ruiz Granados