Índice del artículo

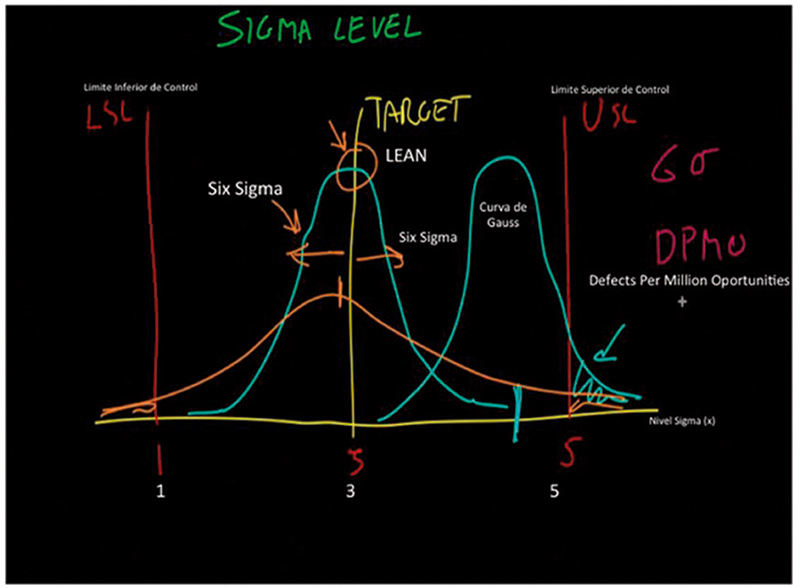

La ICH Q 10, Sección 3.2.1, PP & PQM (Desempeño del proceso & monitoreo de la calidad del producto) indica que debemos identificar fuentes de variación que afecten el desempeño del proceso y la calidad del producto, para una potencial mejora continua en las actividades con el objetivo de reducir o controlar la variación, haciendo referencia tanto a la variación por causas comunes, como a la variación por causas especiales. Es necesario saber ambas para reducirlas o corregirlas (fig. 6 eje y límites y eje x días), niveles Lean Six Sigma, por lo que tenemos que generar todo un plan de acción para estar en línea con el estado de control conforme ICH Q10. (fig. 7).

Figura 6

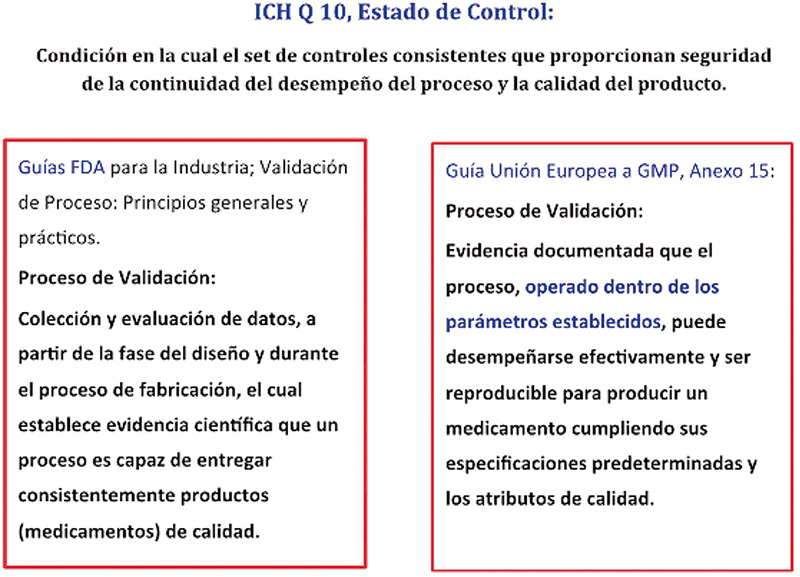

Figura 7

Analizando detenidamente esta comparativa entre FDA y Unión Europea (fig.6), es interesante ver el proceso de mejora, mientras la 1ra se enfoca en implementar, probar y comprobar durante el proceso de manufactura, mediante la colección y evaluación de datos, partiendo de la etapa 1 (diseño), que un proceso es capaz de entregar cumpliendo con la calidad requerida, por otro lado tenemos que, desde la perspectiva de la Unión Europea, anexo 15, se enfoca en documentar que el desempeño del proceso de manufactura ha sido operado dentro de los parámetros establecidos, desempeñándose de una manera efectiva, monitoreando los atributos críticos de calidad del producto, así como realizando la medición y el análisis estadístico de los parámetros críticos de procesos y los atributos críticos de calidad identificados en la estrategia de control (estado 2).

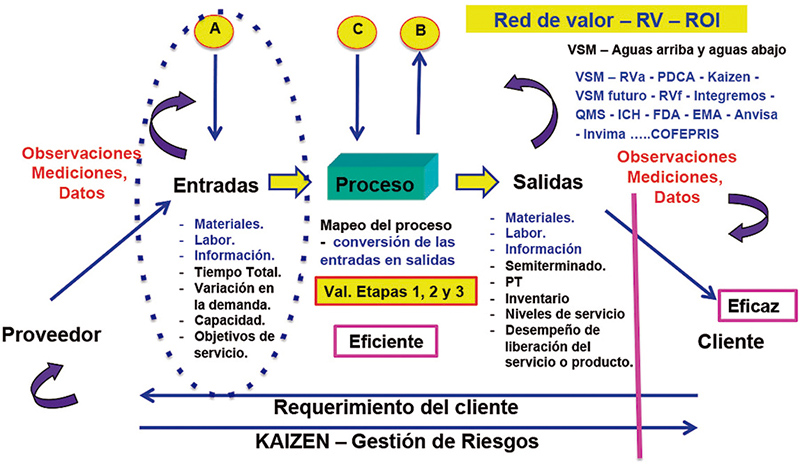

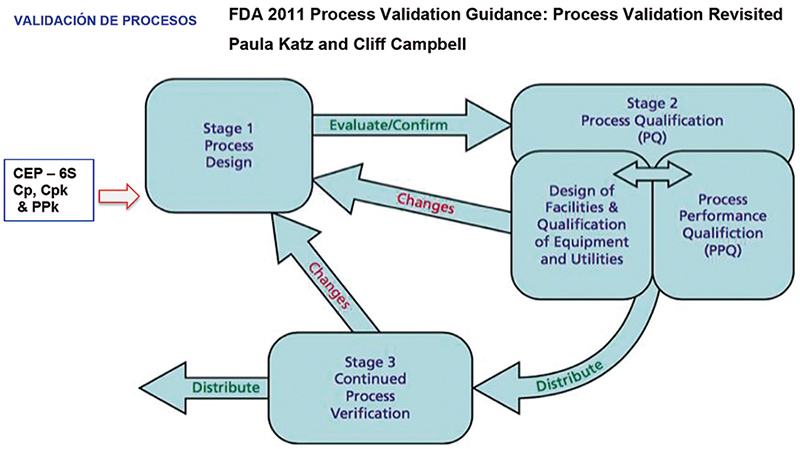

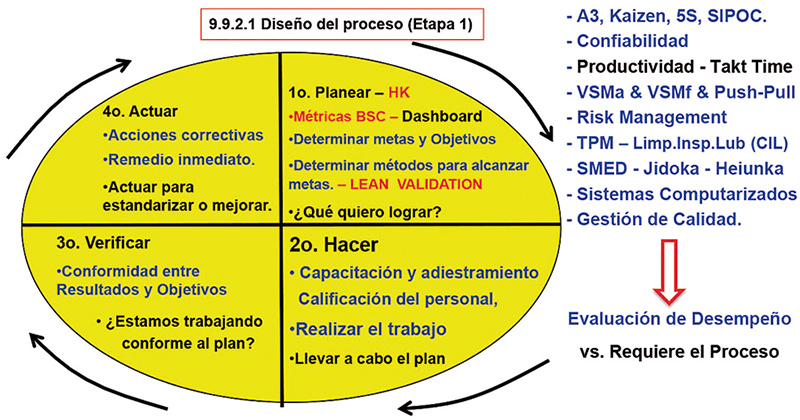

Por esta razón es que al apoyarnos en la información que nos generan todos los sistemas de calidad, que incluyen a todos los servicios proporcionados a la planta a los procesos productivos y a la cadena de valor externa, tenemos que en la implementación de las etapas 1, 2 y 3 tendremos la oportunidad de detectar potenciales efectos de falla, implementar sistemas de monitoreo continuo (estado 2), y mejorar en la red de valor de la organización al aplicar las lecciones aprendidas en las actividades de evaluación de tendencias, mantenimientos predictivos (TPM), eventos Kaizen en la fuente en la cual se genera la calidad del producto (fig. 8), integrando a los operadores y formándolos en conocimientos Yellow Belts, que apoyen entregando la información requerida a los analistas (Green Belts) de la información, aplicando la estadística y analizando los gráficos de tendencias en beneficio de la mejora continua de los procesos (Black Belts), reflejándose los resultados en un incremento en el ROI (Retorno de la inversión), representados visualmente en la fig. 9, 10 y 11.

Figura 9

Figura 10

Figura 11